Luftfreies Füllen und Lagern von Kartuschen (Luftfreiheit)

PRODUKTBEZOGENE TECHNOLOGIEN – Erhaltung der Materialqualität in Kartuschen für erhöhte Dauer: Erforschung innovativer Technologien

Klebeprozesse können durch Luftblasen im Klebstoff und durch Systemelastizitäten bei Start-Stopp-Operationen erheblich beeinträchtigt werden. Um diese Effekte zu vermeiden, ist es entscheidend, dass eine Kartusche luftfrei gefüllt wird und während der Lagerung luftfrei bleibt. Die Erhaltung der Materialqualität, auch bei längerer Lagerung, beginnt mit dem korrekten Füllprozess und der Einstellung des Kolbens für Lagerung und Transport.

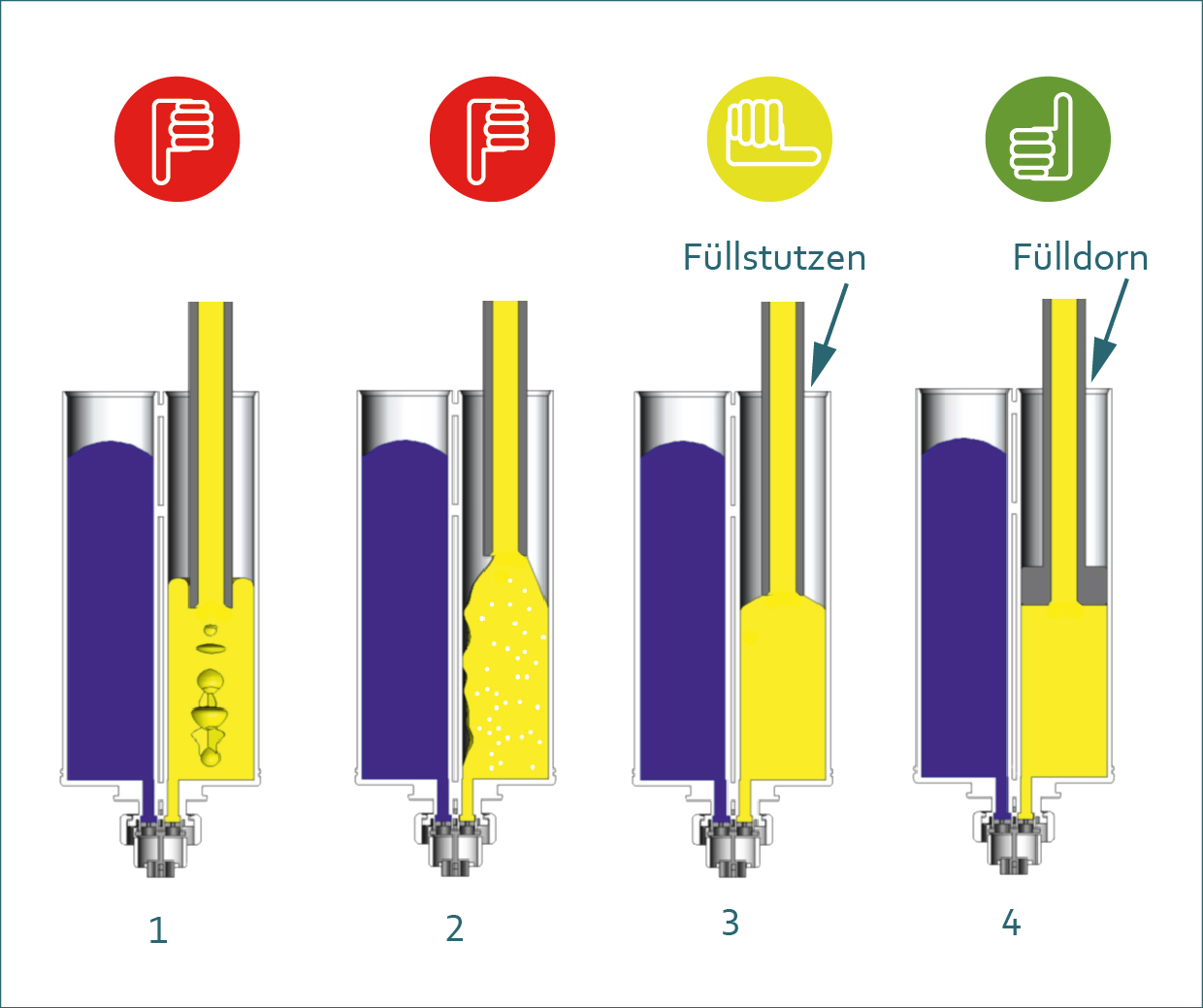

Eine hochwertige Füllung hängt davon ab, dass der Klebstoff von Beginn an luftfrei ist. Dies kann zum Beispiel durch Evakuierungsschritte erreicht werden. Die Füllmaschine muss gemäß den Füllrichtlinien von medmix konfiguriert und betrieben werden. Wie in der untenstehenden Grafik dargestellt, erfordert das Füllen von hinten eine präzise Füllspindelgeometrie und synchronisierte Bewegungen, um einen luftfreien Prozess zu gewährleisten. Bei Anwendungen, die das Füllen von hinten erfordern, hilft die Verwendung von verlängerten Vorderkappen, die die engen Auslasskanäle effektiv füllen, um zu verhindern, dass Luft im Kartuschenauslass verbleibt.

Abbildung 1: Luftfreies FüllenBildbeschreibung:

Abbildung 1: Luftfreies FüllenBildbeschreibung:

- Die Füllstutze bewegt sich zu langsam

- Die Füllstutzen bewegt sich zu schnell

- Die Bewegung des Füllstutzen ist mit dem Füllstand synchron

- Der Fülldorn schirmt den Klebstoff von der Atmosphäre ab, um optimale Ergebnisse zu erzielen.

Das Front-Filling von Kartuschen, obwohl weniger verbreitet, erfordert in der Regel längere Zykluszeiten im Vergleich zum Back-Filling. Diese Methode kann vorteilhaft sein, da sie verhindert, dass der Klebstoff der Atmosphäre der Füllanlage ausgesetzt wird. Der kleine Spalt zwischen Kolben und Kartuschenboden kann eine Quelle für Luftfallen sein, die oft nach dem Füllen am Kolben lokalisiert sind. Um luftfreie Bedingungen zu erreichen, ist zu Beginn des Prozesses ein Vakuumierungsschritt notwendig.

Kollabierbare Kartuschen, die normalerweise aus faltbaren Folienhüllen bestehen, können das Front-Filling erfordern, einschließlich eines Vakuumierungsschritts am Anfang. Einmal unter luftfreien Bedingungen gefüllt, bieten diese Kartuschen den bedeutenden Vorteil, luftfrei zu bleiben. Sie sind hermetisch versiegelt, und die Flexibilität der Folie wirkt den später in diesem Artikel beschriebenen Problemen entgegen.

Das Einstellen des Kolbens ist ein heikler Prozess, da die Dichtlippen leicht beschädigt werden können, insbesondere bei der Verwendung von festen Kolben in Kombination mit Distanzscheiben. Dieser Prozess erfordert eine präzise Steuerung, um die Entlüftungslöcher am Kolben zum richtigen Zeitpunkt zu schließen. Es ist entscheidend, dass keine Luft im Inneren der Kartusche verbleibt, während gleichzeitig sichergestellt wird, dass kein Material durch die Kolbenentlüftung überläuft. Fortgeschrittenere Kolbendesigns als feste Kolben sind verfügbar, um diesen Einstellprozess zu verbessern. Dazu gehören Kolben mit Entlüftungsmechanismen und selbstentlüftenden Eigenschaften, die Luftfallen minimieren und den Prozess vereinfachen.

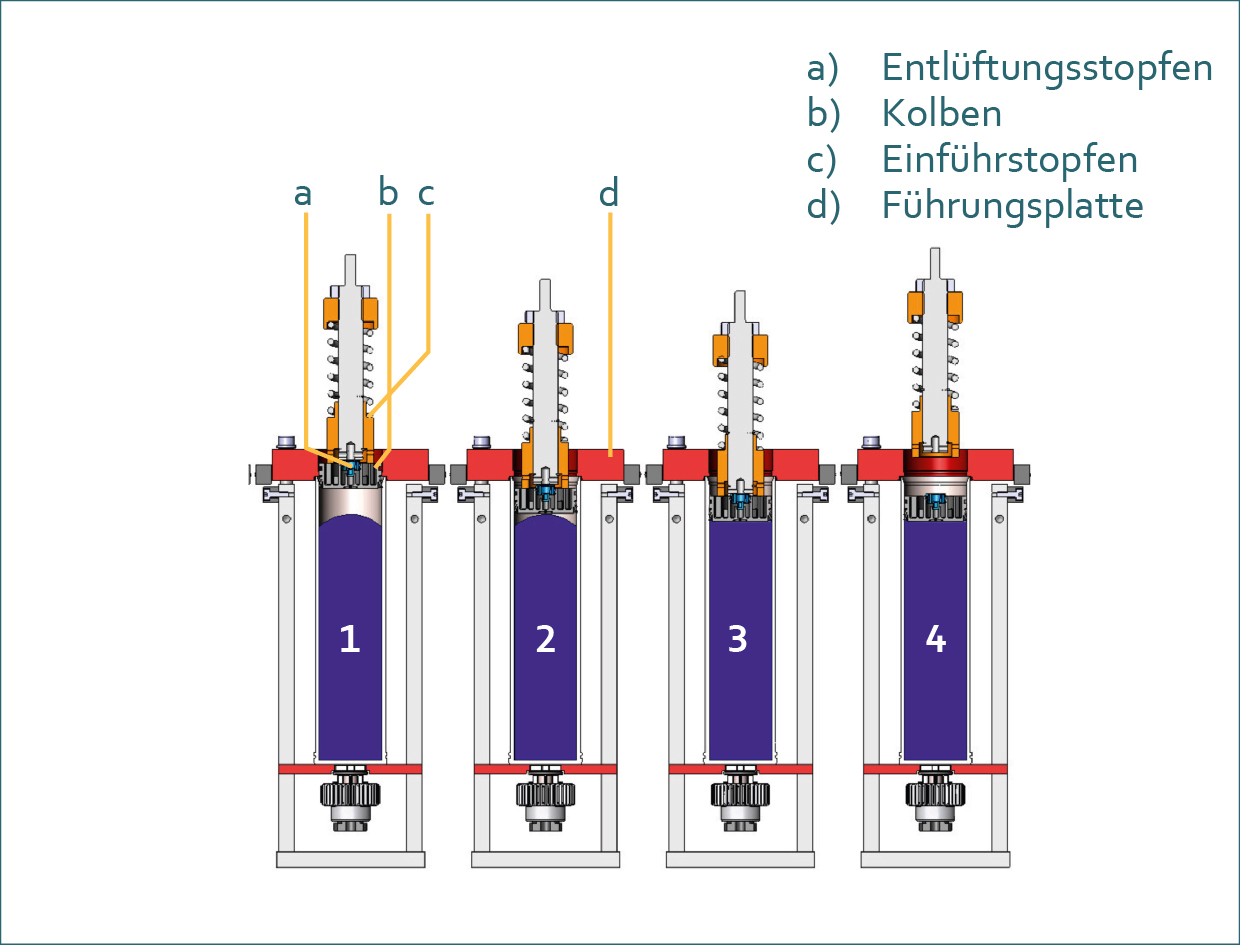

Abbildung 2: Kolben setzen

Abbildung 2: Kolben setzen

- Der Kolben sitzt in der Führungsplatte, bereit zum Einsetzen

- Der Kolben wird durch den Einsetzkolben nach unten in Richtung des Klebstoffs gedrückt, während Luft durch den Kolben entweicht.

- Der Kolben ist in engem Kontakt mit dem Klebstoff und der Kolben stoppt seine Bewegung. Der Federmechanismus schließt den Entlüftungsstopfen.

- Sobald der Einsetzkolben in die Ausgangsposition zurückgekehrt ist, ist die Kartusche bereit für die Lagerung.

Der Standardprozess zur Kolbeneinstellung erreicht eine gute Füllqualität, die für die meisten industriellen und zahnmedizinischen Anwendungen ausreichend ist. Für anspruchsvollere Anwendungen, wie den automatisierten Montageprozess elektronischer Geräte, kann die Implementierung der Kolbeneinstellung (und des Verschlusses) im Vakuum die Luftbeimengungen am Kolben signifikant reduzieren, möglicherweise um Größenordnungen. Die Vakuumeinschlüsse kollabieren, sobald die Kartuschen wieder auf den Umgebungsdruck gebracht werden.

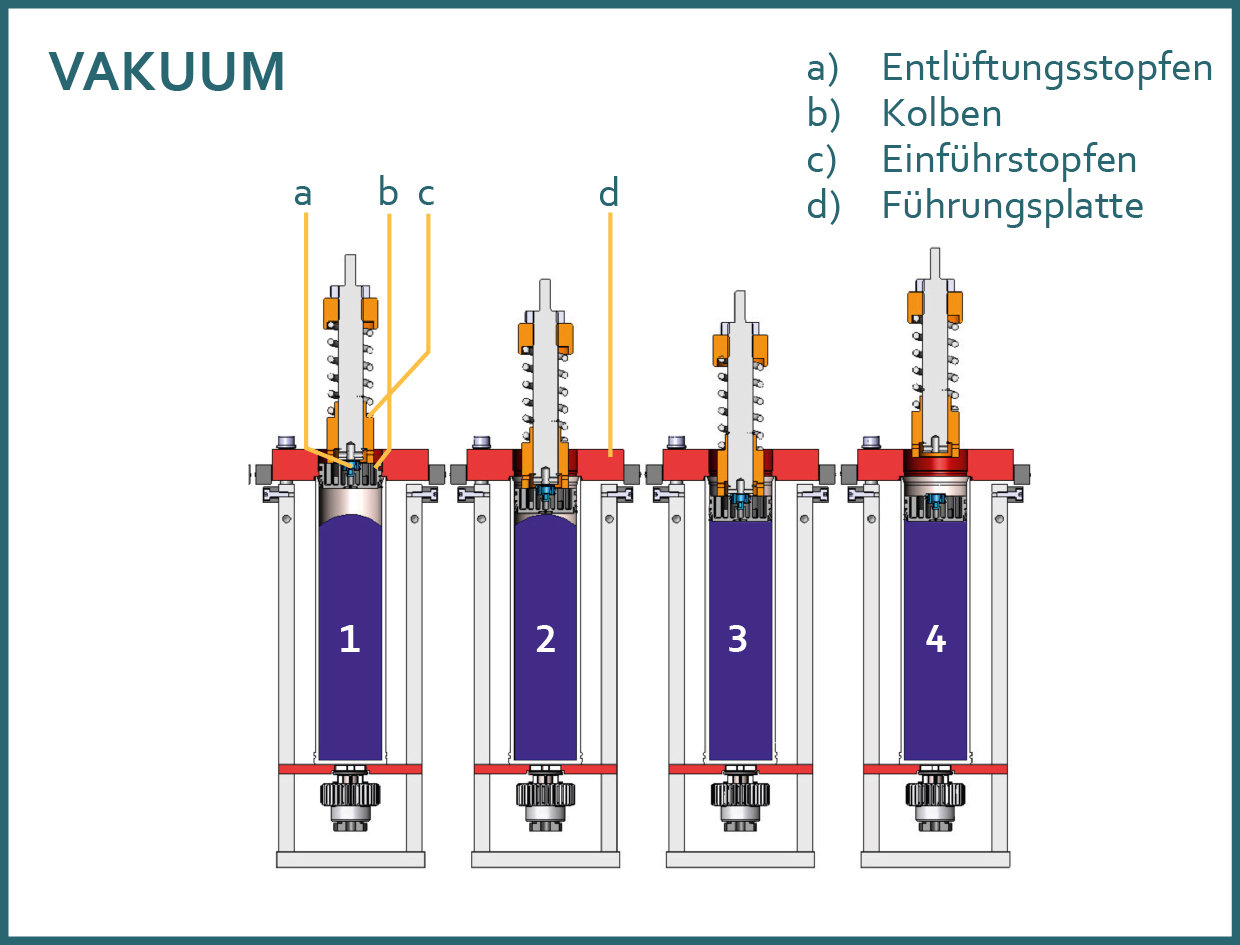

Abbildung 3: Kolben setzen im Vakuum

Abbildung 3: Kolben setzen im Vakuum

Das Verfahren zum Setzen des Kolbens wird durch eine Vakuumkammer ergänzt.

- Der Kolben befindet sich in der Führungsplatte und ist bereit zum Einsetzen. Das Vakuumsystem wird aktiviert.

- Der Kolben wird durch den Einsetzkolben nach unten in Richtung des Klebstoffs gedrückt, während eine Niederdruckatmosphäre durch den Kolben entweicht.

- Der Kolben ist in engem Kontakt mit dem Klebstoff und der Kolben stoppt seine Bewegung. Der Federmechanismus schließt den Entlüftungsstopfen.

- Sobald der Einsetzkolben in die Ausgangsposition zurückkehrt und der atmosphärische Druck in der Kammer wiederhergestellt ist, ist die Kartusche bereit für die Lagerung.

Luftfreie Lagerung und Transport

Druck- und Temperaturschwankungen sowie mögliche Vibrationen können Bedingungen schaffen, unter denen Luft durch die Dichtlippen des Kolbens in die Kartusche eindringen kann. Der zugrunde liegende Mechanismus beinhaltet die Bildung eines Vakuums innerhalb der Kartusche, das allmählich durch Luft ersetzt wird.

Das Vakuum in einer Kartusche wird durch die folgenden Mechanismen verursacht:

- Niedrige Temperaturen können zur thermischen Schrumpfung von Klebstoffen führen. Wenn sich die Klebstoffe zusammenziehen, bleibt der Kolben in seiner ursprünglichen Position, was zur Bildung eines Vakuums führt.

- Hohe Temperaturen können zur thermischen Ausdehnung des Klebstoffs führen und den Kolben nach hinten drücken. Kehrt die Temperatur zur Normalität zurück, bleibt der Kolben in dieser neuen Position, was zu einem Kartuschendruck unter dem Umgebungsdruck führt.

- In einer Umgebung mit niedrigem Druck können sich vorhandene Luftblasen oder elastische Füllstoffe in der Kartusche ausdehnen und den Kolben nach hinten drücken. Der Kolben bleibt in dieser neuen Position, wodurch der Kartuschendruck unter den Umgebungsdruck fällt.

- Eine Umgebung mit hohem Druck kann dazu führen, dass Luft durch den Kolben in die Kartusche eindringt, insbesondere wenn das Innenmaterial kompressible Komponenten enthält, wie vorhandene Lufteinschlüsse oder elastische Füllstoffe.

- Vibrationen oder Stöße können den Kolben nach hinten bewegen und somit die Kartusche unter Niederdruckbedingungen belassen.

- Das Einstellen des Kolbens unter Vakuumbedingungen, ohne den Kolben beim Unterbrechen des Vakuums nach unten zu drücken, kann ebenfalls ein Vakuum innerhalb der Kartusche erzeugen.

Die Kolbendichtungen in Kartuschensystemen sind so konzipiert, dass sie dicht sind, um ausreichende Barriereeigenschaften für die Lagerfähigkeit zu gewährleisten und während der Anwendung dicht zu bleiben. Allerdings erzeugen diese Kolbendichtungen beim Auspressen eine erhebliche Reibung, was die Ausgabeleistung und -geschwindigkeit verringert. Um den Reibungsverlust auf einem akzeptablen Niveau zu halten, müssen Einschränkungen hinsichtlich der Anzahl der Dichtlippen, O-Ringe und ihrer Kontaktdrücke vorgenommen werden. Infolgedessen kann über längere Zeiträume hinweg Luft allmählich in das System eindringen.

Lösungen für das Problem

Standardkartuschen sind weit verbreitet, und maßgeschneiderte Lösungen sind möglicherweise nicht immer kosteneffektiv. Um die Luftmenge in Standardkartuschen zu minimieren, werden die folgenden Ansätze empfohlen:

- Verringern Sie die Empfindlichkeit gegenüber Schwankungen des Umgebungsdrucks, indem Sie inkompressible Klebstoffe verwenden und von Anfang an eine hohe Füllqualität sicherstellen (z. B. Kolbeneinstellung im Vakuum).

- Wenden Sie während der Wiederdruckbeaufschlagung der Vakuumkammer zum Zeitpunkt der Kolbeneinstellung Druck auf die Kolben an, um eventuell verbleibende Vakuumpockets zusammenfallen zu lassen.

- Stellen Sie sicher, dass die Fülltemperatur des Klebstoffs und die Lagertemperatur übereinstimmen

- Vermeiden Sie Temperaturschwankungen des Klebstoffs während der Lagerung.

- Falls Temperaturänderungen unvermeidbar sind (z. B. Füllung bei erhöhten Temperaturen und anschließender gekühlter Lagerung), wenden Sie während der Abkühlphasen Druck auf die Kolben an. Dies ermöglicht es dem Kolben, die thermische Schrumpfung des Klebstoffs auszugleichen und die Bildung eines Vakuums zu verhindern.

Während Prozessanpassungen helfen können, Lufteinschlüsse zu verhindern, können einige Änderungen schwierig zu implementieren sein oder die Rentabilität beeinträchtigen. Eine Risikoanalyse sollte der erste Schritt bei jeder Kosten-Nutzen-Bewertung sein. Beispielsweise hat ein vorhandener Lufteinschluss, der aufgrund von Schwerkraft oder Viskosität direkt am Kolben verbleibt, eine sehr geringe Wahrscheinlichkeit, durch die Mischspitze zu entweichen.

Der Autor:

Carsten Degendorfer

Dr. Carsten Degendorfer ist seit 2019 bei der medmix Switzerland AG angestellt und leitet das Applikationslabor. In seiner Verantwortung liegen die Definition von Spezifikationen und Validierungstests bei Produktentwicklungen. Die Entwicklung neuer Messmethoden für die Technologieentwicklung sowie die Bereitstellung von Randbedingungen für numerische Simulationen gehören genauso zu seinen Expertisen wie die Technologieberatung bei Kundenanfragen.