Digitale Tools in der Produktentwicklung

DIGITALE ENTWICKLUNGSKETTE – Um eine hohe Funktionalität und Qualität zu gewährleisten und die Markteinführung neuer Produkte zu beschleunigen, setzt die medmix AG im Entwicklungsprozess verschiedene digitale Werkzeuge ein: ein Überblick über die Berechnungsmethoden am Beispiel des ecopaCC-Systems.

Überblick

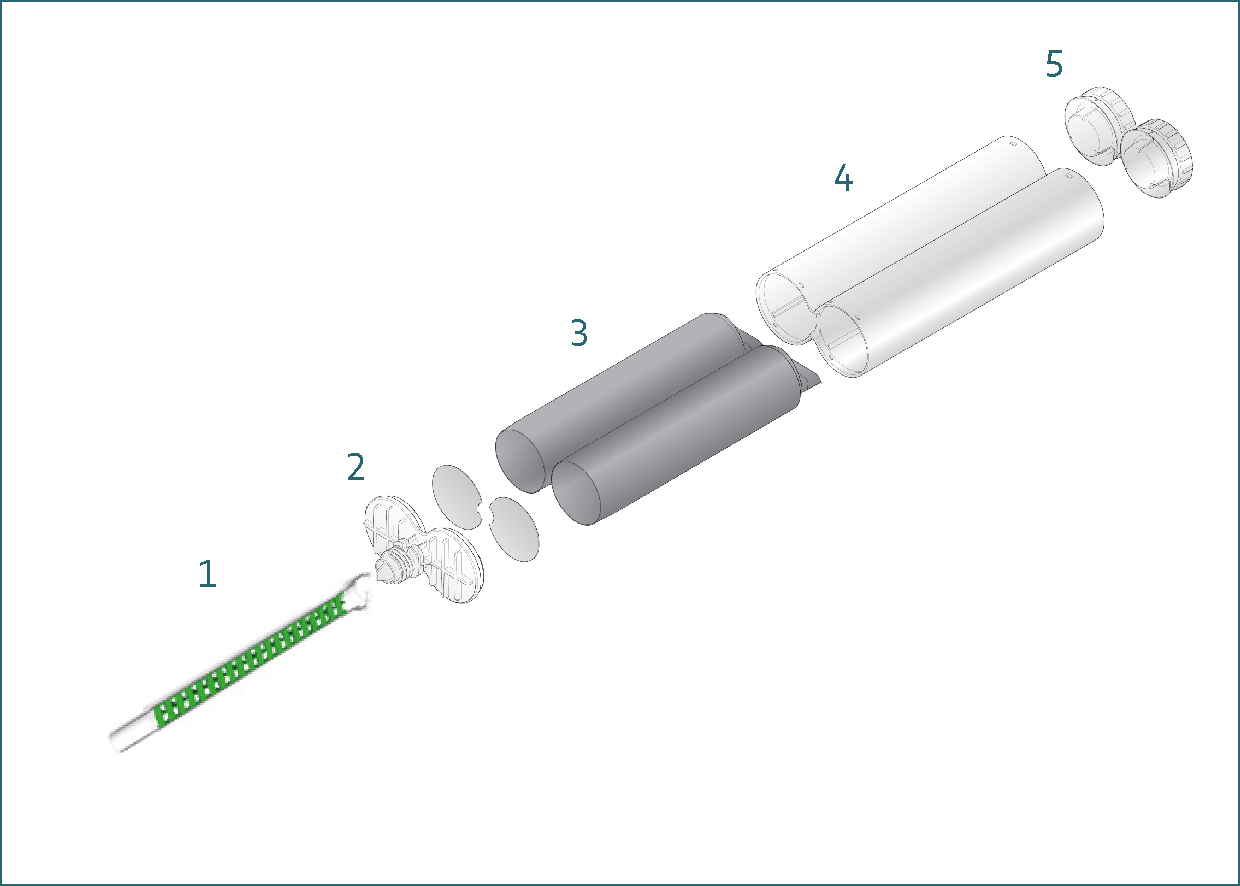

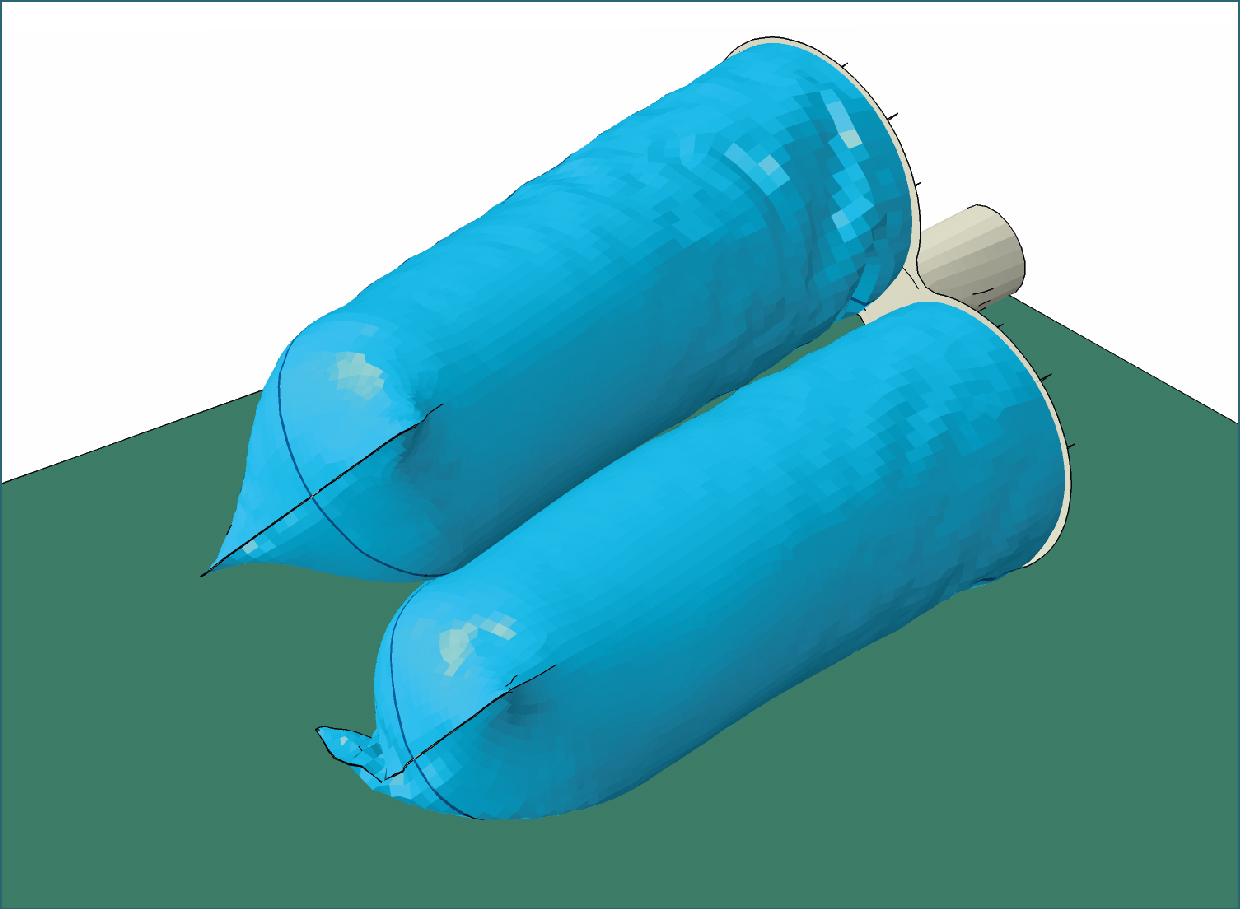

Die nachstehende Abbildung zeigt das gesamte ecopaCC-System, bestehend aus dem statischen Mischer (1), der Frontplatte mit Auslass (2), dem Folienbeutel (3), der Stützhülse (4) und den beiden Kolben (5).

Figure 1 - Überblick über das ecopaCC-System

Figure 1 - Überblick über das ecopaCC-System

Füllsimulation (Spritzgusssimulation)

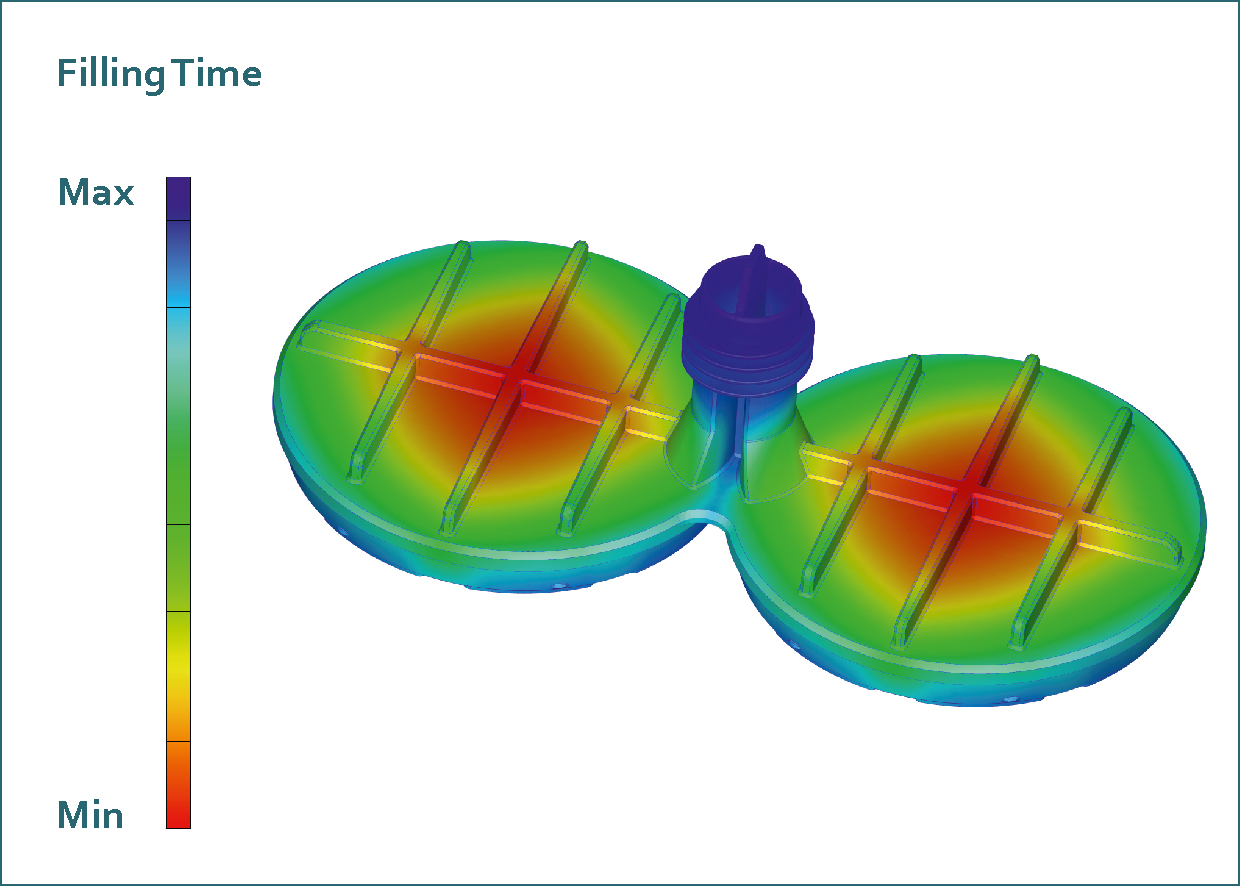

Für alle im Spritzgiessverfahren hergestellten Bauteile werden vor der Konstruktion des Werkzeugs numerische Füllsimulationen durchgeführt. Diese Simulationen liefern wichtige Informationen über die Herstellbarkeit des Bauteils. Über die mathematische Visualisierung der späteren Bauteilfüllung hinaus können diesen Berechnungen wichtige Informationen über Bindenähte, Lunker, Schwund und Verzug entnommen werden. Ausserdem erwartet man von dieser Analyse Informationen zur Werkzeuggestaltung, Temperierung und Belüftung sowie Antworten auf Fragen der Wirtschaftlichkeit wie Zykluszeiten, Werkzeugkosten oder Materialauswahl.

Figure 2 - Konturdiagramm der Füllzeit der Frontplatte

Figure 2 - Konturdiagramm der Füllzeit der Frontplatte

Computergestützte Strömungsmechanik (Computational Fluid Dynamics, CFD)

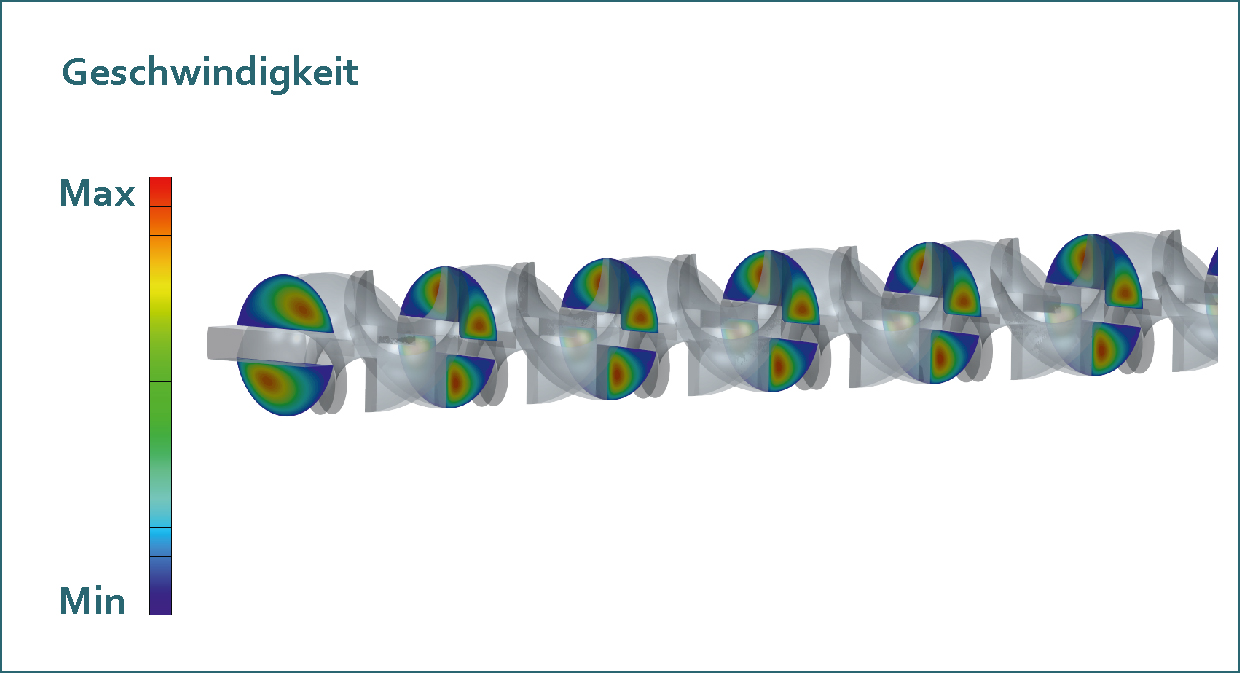

Um eine hohe Mischqualität zu gewährleisten und die Mischsysteme zu optimieren, werden numerische Strömungssimulationen (CFD) durchgeführt. Bei diesen Berechnungen wird das Volumen, das die beiden zu mischenden Flüssigkeiten enthält, in kleine, miteinander verbundene Zellen unterteilt. Die realen Strömungsvorgänge werden durch spezielle Gleichungen beschrieben, in ein lineares Gleichungssystem umgewandelt und durch den sogenannten CFD-Solver berechnet. Die wichtigsten Ergebnisse dieser Berechnungen sind Informationen über das Strömungsverhalten (Druck, Geschwindigkeit und Konzentrationsfeld der Komponenten) sowie die Mischgüte als Variationskoeffizient (Coefficient of Variation, CoV).

Figure 3 - Konturdiagramm der Geschwindigkeit in einigen Querschnitten eines Helixmischers

Figure 3 - Konturdiagramm der Geschwindigkeit in einigen Querschnitten eines Helixmischers

Struktursimulation (Finite-Elemente-Analyse, FEA)

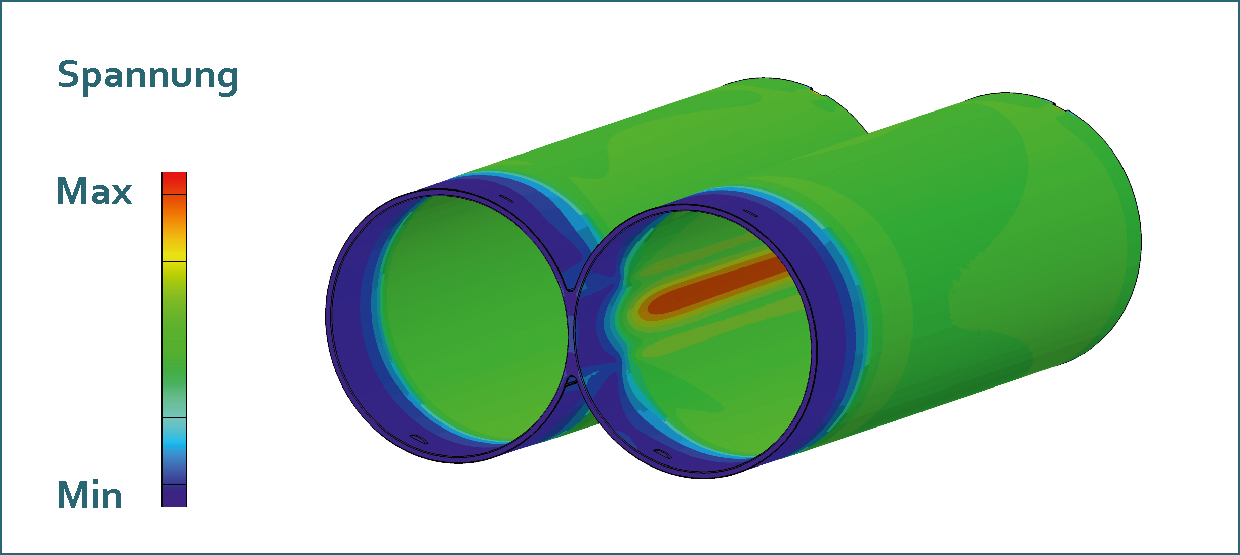

Während des Austrags- und Mischvorgangs wird eine Kraft auf die beiden Kolben ausgeübt, die letztlich zu einem Druckanstieg der Fluide und zu mechanischen Belastungen der Bauteile führt. Um die mechanische Integrität des Gesamtsystems zu gewährleisten, werden sowohl analytische als auch numerische Festigkeitssimulationen durchgeführt. Eine bewährte Methode ist die Finite-Elemente-Analyse (FEA). Ähnlich wie bei der oben beschriebenen CFD-Berechnung wird nun das Volumen der Bauteile (Mischer, Gehäuse, Kolben usw.) in kleine, miteinander verbundene Zellen, die so genannten finiten Elemente, unterteilt. Das Verformungsverhalten der einzelnen finiten Elemente wird durch spezielle Gleichungen beschrieben, die ebenfalls in ein lineares Gleichungssystem umgewandelt und durch den FEM-Solver berechnet werden. Die Ergebnisse dieser Berechnungen sind die Bauteilverformungen, Spannungen und Dehnungen und damit wichtige Informationen über die Funktionalität des Produktes. Neben einfachen statischen Berechnungen werden auch Ermüdungsberechnungen sowie dynamische Analysen wie Falltestsimulationen durchgeführt.

Figure 4 - Konturdiagramm der mechanischen Spannungen innerhalb der Stützhülse

Figure 4 - Konturdiagramm der mechanischen Spannungen innerhalb der Stützhülse

Figure 5 - Falltestsimulation des ecopaCC-Folienbeutels

Figure 5 - Falltestsimulation des ecopaCC-Folienbeutels

Über den Autor:

Thomas Zacharias ist seit insgesamt 18 Jahren in verschiedenen Sulzer-Divisionen und jetzt als «Senior Technology Expert» bei medmix Switzerland AG tätig. Seine Haupttätigkeit liegt in der Sicherstellung und Optimierung der Strukturintegrität hochpräziser Applikations- und Mischsysteme. Dies geschieht durch die Anwendung von analytischen und numerischen Berechnungsverfahren sowie die Entwicklung von individuellen experimentellen Testmethoden.