Strömungssimulationen

DIGITALE ENTWICKLUNGSKETTE – Strömungssimulationen oder CFD (Computational Fluid Dynamics) sind ein etabliertes Verfahren zur computergestützten Analyse und Lösung von Problemen, die Fluidströmungen betreffen. Mit dieser Methode ist es möglich, das innere oder äussere Strömungsfeld eines Produkts virtuell zu untersuchen, bevor ein erster Prototyp hergestellt wird. So kann eine Entwurfsvariante realistisch analysiert und gegebenenfalls durch konstruktive Anpassungen optimiert werden. Im Idealfall sind später nur einige wenige Tests notwendig. Auf diese Weise können CFD-Simulationen die Entwicklungszyklen beschleunigen und die Entwicklungskosten senken.

Einführung in CFD

Die Strömungssimulation löst die in der Strömungsdynamik geltenden Gesetze mit numerischen Methoden. Die Geometrie wird dafür in kleine Volumina unterteilt, das so genannte Berechnungsnetz. Die komplexen partiellen Differentialgleichungen werden in der CFD meist mittels des Finite-Volumen-Verfahrens gelöst.

Dieser Artikel soll einen Überblick darüber geben, wie eine typische CFD-Simulation aufgebaut ist und wie sie während der Produktentwicklung von Misch- und Austragssystemen eingesetzt werden kann.

Eine typische CFD-Analyse besteht im Allgemeinen aus drei Schritten:

- Pre-processing

- Durchführung der Simulation

- Post-processing der Ergebnisse zur Visualisierung, Parameterextraktion und Optimierung

Pre-processing

Unter das Stichwort „Pre-processing“ fallen alle Aktivitäten, die vor der eigentlichen Simulation stattfinden. Dies beginnt mit dem Einsatz von CAD (Computer Aided Design) zum Aufbau der Geometrie und endet mit der Definition geeigneter physikalischer Grenze.

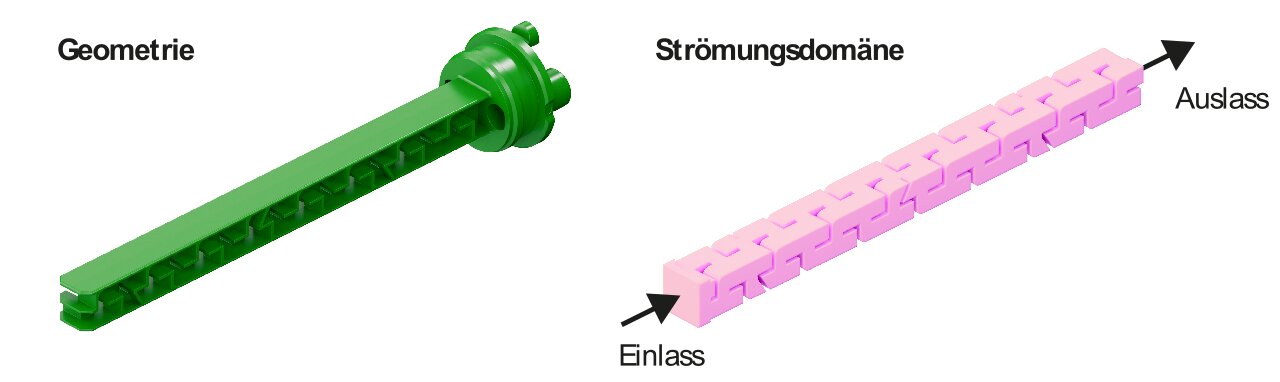

Abbildung 1 - Prozess der Geometrieerstellung und Diskretisierung

Abbildung 1 - Prozess der Geometrieerstellung und Diskretisierung

Geometrieerstellung und -vereinfachung: In einem 1.Schritt muss die zu simulierende Fluiddomäne aus dem Festkörpergeometrie extrahiert werden (siehe Abbildung 1). Hierbei ist es oft sinnvoll, geometrische Details zu entfernen, die für die Analyse nicht wichtig sind. Dies können zum Beispiel kleine Löcher, Radien oder Spalten ohne Strömung sein. Ziel ist es, die Komplexität des Modells zu reduzieren und sich auf die wesentlichen Details zu fokussieren, um letztlich den Zeit- und Kostenaufwand für die Analyse zu reduzieren, ohne an Genauigkeit zu verlieren.

Diskretisierung: Im zweiten Schritt wird das von dem Fluid eingenommene Volumen in diskrete Zellen (das Gitternetz) unterteilt. Das generierte Netz muss ausreichend fein sein, um die wichtigsten physikalischen Effekte zu erfassen. Das Gitternetz sollte vorzugsweise hexaedrisch, zumindest aber polyedrisch sein. Für brauchbare Ergebnisse reichen einfache tetraedrische Netze nicht aus.

Physikalische Modelle: Je nach Art des zu lösenden Problems können Simulationen durchgeführt werden, die in Bezug auf die physikalischen Modelle und den numerischen Aufwand unterschiedlich komplex sind. Im einfachsten Fall wird mit einem stationären Solver die Strömung eines inkompressiblen und isothermen Fluids in laminarer Strömung simuliert. Mehrkomponenten- oder Mehrphasenmodelle können ergänzt werden, um die Strömung mehrerer Komponenten in einem Fluidbereich zu erfassen. Bei niedrigviskosen Materialien ist ein Turbulenzmodell einzuschalten. Zur Lösung von zeitabhängigen Effekten oder Strömungsschwankungen muss ein instationärer Solver verwendet werden.

Randbedingungen und Fluideigenschaften: Der letzte Schritt umfasst die Definition der Fluideigenschaften aller beteiligten Fluide. In einfachen Fällen sind dies die Dichte und die Viskosität. In komplizierteren Fällen mit Wärmeübertragung und mehreren Materialien können dies zusätzlich auch noch Wärmeausdehnung, Wärmekapazität, Oberflächenspannung und Kontaktwinkel sein. Die-Rand und Anfangsbedingungen werden an den Grenzen des Simulationsbereichs festgelegt.

Durchführung der Simulation

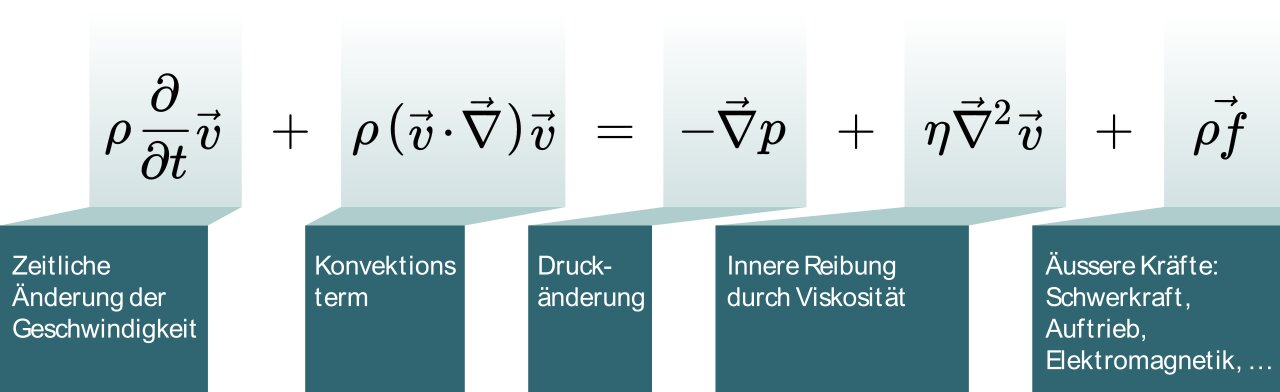

Während der eigentlichen Simulation wird die um die Bilanzgleichungen für Masse, Energie und skalare Größen erweiterte Form der sogenannten Navier-Stokes Gleichung gelöst.

Abbildung 2 - Konvektive Form der Navier-Stokes-Impulsgleichung

Abbildung 2 - Konvektive Form der Navier-Stokes-Impulsgleichung

Diese Gleichungen können nicht direkt gelöst werden, sondern müssen mit Hilfe von Finite-Volumen Methoden numerisch approximiert werden. Da CFD-Simulation eher zeitaufwendig sind, ist es ratsam diese Simulationen parallel auf einem HPC-Cluster auszuführen.

Post-processing

Das Post-processing umfasst die Auswertung der CFD-Simulationsergebnisse. Dies kann mittels Videos geschehen, grafisch in Form von Kontur-, Vektor- oder Strömungslinienbildern, oder quantitativ durch Zahlenreihen. Wie bei allen numerischen Simulationen empfiehlt es sich auch hier, die Plausibilität der numerischen Ergebnisse zu überprüfen. Hierfür eignet sich ein Vergleich mit groben Handberechnungen oder Messdaten ähnlicher Konstruktionen.

Qualitative Strömungsanalysen werden häufig grafisch mithilfe von Kontur- oder Vektorbildern durchgeführt. Im Allgemeinen gilt das Hauptinteresse den Druck- und Geschwindigkeitsfeldern. Bei der Simulation von Mischern ist das Konzentrationsfeld der zu mischenden Komponenten relevant. Diese Bilder können analysiert werden, um kritische Gebiete in der Strömungsdomäne zu erkennen, z. B. Orte mit hohen Druckverlusten oder unerwünschten Todzonen (Gebiete mit fast keiner Strömung).

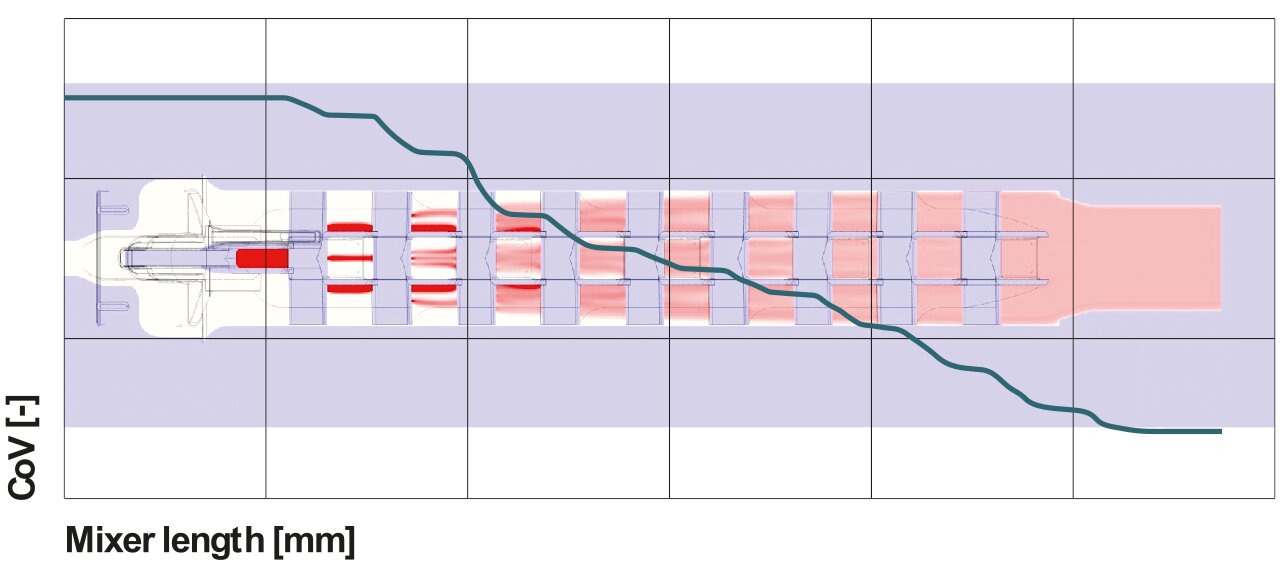

Quantitative Strömungsanalysen von Variablen oder Strömungsparametern (z. B. Mischqualität oder Druckverlust) werden im Allgemeinen an vordefinierten Stellen innerhalb des Simulationsbereichs vorgenommen. Bei Simulationen von statischen Mischern ist beispielsweise der Verlauf der Mischqualität über die Mischerlänge von Interesse. Bei instationären Simulationen können diese Werte auch über die Zeit ausgewertet werden.

Abbildung 3 - Mischqualität in einem statischen Mischer

Abbildung 3 - Mischqualität in einem statischen Mischer

In Abbildung 3 ist eine Kombination aus quantitativer und qualitativer Auswertung dargestellt. Das Bild im Hintergrund ist ein Konturplot des Massenanteils der Komponente B in einem statischen Mischer. Die überlagerte blaue Kurve zeigt den Verlauf des Variationskoeffizienten (Coefficient of Variation, CoV), der ein Mass für die Mischqualität ist, über die Mischerlänge. Während der CoV im Mischerkopf und im Mischerauslass unverändert bleibt (keine Vermischung), nimmt er in den Mischelementen nahezu linear ab, wenn der CoV logarithmisch aufgetragen wird.

Vorteile und Grenzen von CFD im Vergleich zu Messungen

Heutzutage wird CFD in fast allen Bereichen eingesetzt, von der medizinischen Forschung bis zum Ingenieurwesen. Die wichtigsten Vorteile der Nutzung von CFD sind hier aufgelistet:

- CFD eignet sich als qualitatives Instrument zur Vorabbewertung verschiedener Entwürfe. Konstrukteure und Analysten können Prototypen zunächst numerisch untersuchen und dann nur die aussichtsreichsten Modelle experimentell testen. Dies bedeutet erhebliche Zeit- und Kosteneinsparungen im Entwicklungsprozess.

- CFD kann Ergebnisse für Strömungsprobleme an Orten liefern, die mittels Messungen nur sehr schwierig zugänglich sind, oder wenn Messungen kritisch sind, weil beispielsweise gefährliche Substanzen getestet werden müssen

- CFD bietet außerdem die Möglichkeit, Produkte oder Systeme unter Bedingungen jenseits ihrer angedachten Grenzen zu untersuchen. Dies kann interessant sein, um zu verstehen, wie ein System bei falscher Anwendung reagiert

- CFD ermöglicht die Beobachtung von Strömungseigenschaften, ohne die Strömung selbst zu beeinflussen. Mit herkömmlichen Messinstrumenten ist dies nicht immer möglich.

- CFD generiert farbige Bilder und Diagramme, die auch komplexe Systeme leichter verständlich machen. Und nicht zuletzt kann CFD zu Marketingzwecken eingesetzt werden, um z. B. Entwicklungspartner von der Funktionalität eines Produkts zu überzeugen.

Moderne CFD-Solver können ein breites Spektrum unterschiedlicher physikalischer Modelle verarbeiten. Mit zunehmender Komplexität (mehrphasig, mehrkomponentig, chemische Reaktionen...) und hochgradig instationärem Verhalten mit physikalischen Phänomenen, die dazu noch auf verschiedenen Zeitskalen ablaufen, steigt der numerische Aufwand für aussagekräftige Ergebnisse jedoch drastisch an. Hinzu kommt, dass die genauen Fluideigenschaften der zu analysierenden Materialien oft nicht im Detail bekannt oder vertraulich sind. Und selbst das detaillierteste CFD-Modell ist nichts weiter als eine Vereinfachung der Realität, wenn auch eine besonders gute.

Daher sind Messungen in vielen Fällen noch immer das Mittel der Wahl und eine besonders wichtige Ressource zur Validierung der Simulationsmodelle. Es hat sich oft bewahrheitet, dass die besten Entwicklungsergebnisse mit einer gut durchdachten Kombination von Simulationen und Messungen erzielt werden.

Über den Autor:

"Joachim Schöck ist als «Senior Technology Expert» seit 12 Jahren bei Sulzer Mixpac respektive bei medmix Switzerland AG tätig. Seine Haupttätigkeit liegt in der Optimierung und Weiterentwicklung hochpräziser Applikations- und Mischsysteme. Dies geschieht zu großem Teil unter Einsatz von modernen Simulationswerkzeugen wie CFD und FEM. Ein weiterer Fokus richtet sich auf die Weiterentwicklung von Testmethoden zur Vorhersage der Mischgüte von 2K-Kleb- und Dichtstoffen."

DIGITALE ENTWICKLUNGSKETTE –