Einfluss der Rheologie auf das Mischverhalten statischer Mischer

MISCHTECHNOLOGIE DER MEDMIX AG – Bei der Auswahl des optimalen Statikmischers spielen die rheologischen Eigenschaften der Ausgangsstoffe sowie deren Mischungsverhältnis eine wichtige Rolle. Insbesondere hochviskose Materialien mit einem hohen Anteil an Füllstoffen haben oft ein ausgeprägtes nicht-newtonsches Verhalten. Daher ist ein gutes Verständnis des rheologische Verhaltens der zu mischenden Komponenten wichtig.

1.1. Grundlagen der Rheologie

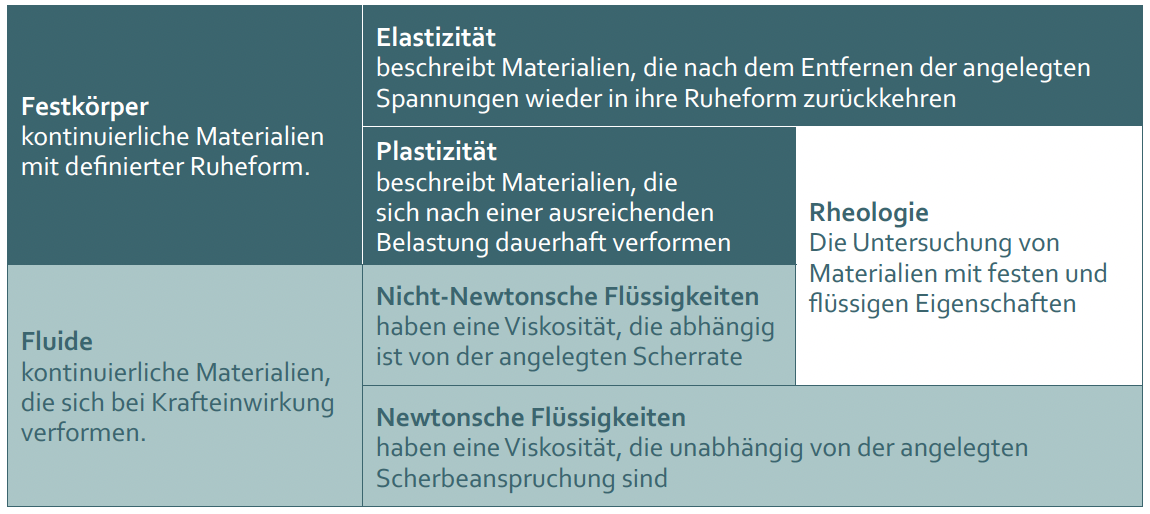

Eine gute Klassifizierung der verschiedenen Materialeigenschaften findet sich in der nachstehenden Tabelle:

Tabelle 1 - Rheologische Klassifizierung von Materialien; Source: Kontinuumsmechanik (wikibrief.org)

Tabelle 1 - Rheologische Klassifizierung von Materialien; Source: Kontinuumsmechanik (wikibrief.org)

Bei Newtonschen Flüssigkeiten ist die Viskosität belastungsunabhängig. Das bedeutet, dass die Viskosität zwar von der Temperatur abhängt, nicht aber von der Scherbelastung. Nur eine kleine Gruppe von meist dünnflüssigen Flüssigkeiten (wie Wasser, Milch, Salatöl) weist eine solche konstante Viskosität auf. Bei den meisten Flüssigkeiten ändert sich die Viskosität unter Scherbelastung, diese werden als nicht-newtonsche Flüssigkeiten bezeichnet. Nicht-Newtonsche Flüssigkeiten können ein scherverdünnendes (strukturviskoses) oder scherver-dickendes (dilatantes) Fließverhalten aufweisen. Scherverdünnendes Fließverhalten ist dadurch gekennzeichnet, dass die Viskosität mit zunehmender Scherrate abnimmt. Typische Materialien, die dieses Verhalten zeigen, sind Beschichtungen, Klebstoffe, Polymerlösungen und Polymerschmelzen. Scherverdickung bedeutet, dass die Viskosität mit zunehmender Scherrate steigt. Zu den Materialien, die typischerweise ein solches Verhalten zeigen, gehören hochgefüllte Dispersionen, wie Keramiksuspensionen, Stärkedispersionen, manchmal auch Zahnfüllmassen (Dentalkomposite) sowie spezielle Kompositmaterialien für Schutzkleidung.

Da nicht-Newtonsche Flüssigkeiten scherabhängig sind, sollten gemessene Viskositäten immer zusammen mit den genauen Scherbedingungen und im besten Fall als Funktion der Scherrate angegeben werden. Häufig kann die Viskosität abschnittsweise durch ein Potenzgesetz approximiert werden. Ein Material wird als viskoelastisch bezeichnet, wenn es eine Mischung aus viskosem und elastischem Verhalten aufweist. Plastizität ist das Verhalten, wenn ein Material, das sich unter geringen Spannungen wie ein Festkörper verhält, oberhalb eines bestimmten Spannungsniveaus, der sogenannten Fließspannung, zu fließen beginnt Oft ist die Viskosität nicht nur eine Funktion der Scherrate, sondern zusätzlich auch zeitabhängig. Werden solche Materialien einer Scherbeanspruchung ausgesetzt, so ändern sie ihre Viskosität nicht sofort, sondern erst mit der Zeit. Während zeitabhängige, scherverdünnende Materialien als thixotrop bezeichnet werden, werden scherverdickende Materialien als rheopektisch bezeichnet. Neben dem rheologischen Verhalten ist die Viskosität eines Materials auch stark von der Temperatur abhängig. Im Allgemeinen nimmt bei Flüssigkeiten die Viskosität mit steigender Temperatur ab. Dies kann einen starken Einfluss haben. Zum Beispiel sinkt die Viskosität eines typischen Motoröls um den Faktor 3, wenn die Temperatur von 23°C auf 50°C erhöht wird.

1.2. Einfluss der Rheologie der zu mischenden Materialien auf die Mischerperformance

Wie bereits in Kapitel 3 diskutiert, hängt die optimal erreichbare Mischqualität von der Art des Mischers, der Anzahl der Mischelemente, dem Mischungsverhältnis und dem Viskositätsverhältnis der beiden Komponenten ab. Ein bestimmter Mischer erreicht im Allgemeinen die beste Mischqualität, wenn Materialien mit einem Mischungsverhältnis von 1 zu 1 und gleicher Viskosität gemischt werden. In vielen Fällen ist jedoch dieser optimale Zustand nicht gegeben und es soll ein eher hochviskoses, scherverdünnendes Harz soll mit einem eher niedrigviskosen Newtonschen Härter gemischt werden. Da eine optimale Vermischung bei gleicher Viskosität erfolgt, ist es von Vorteil, einen Mischer zu wählen, der mit einer Scherrate mischt, die zu gleichen Viskositäten der beiden Komponenten führt. Das rheologische Verhalten des Materials hat jedoch nicht nur Einfluss auf die Mischgüte, sondern insbesondere auch auf den Druckverlust im Mischer. Soll zum Beispiel ein hoch-viskoses Materials mit einem hohen Volumenstrom ausgetragen werden, führt der dadurch erzeugte hohe Druckverlust im Mischelement zu hohen mechanischen Belastungen auf die Kartusche und das Mischergehäuse. Diese Belastungen können die Funktionalität negativ beeinflussen (Vorlauf einer Komponente, Aufblähen der Kartusche oder des Mischergehäuses) und schlussendlich sogar die Kunststoffteile beschädigen. In einem solchen Fall ist es ratsam, einen Mischer mit einem größeren Durchmesser zu wählen, der den Druckverlust deutlich reduziert.

1.3. Materialrichtlinien zur Erzielung guter Mischergebnisse

Daher ist es von Vorteil, wenn Materialhersteller zusammen mit dem Mischerhersteller bereits in der Formulierungsphase die leichte Mischbarkeit neuer Materialien und Komponenten sicherstellen. In diesem Stadium ist es sogar möglich, einen maßgeschneiderten Mischer für die jeweilige Anwendung zu entwerfen. Aber auch wenn eine Exklusivlösung nicht gewünscht ist, kann bereits im Vorfeld für eine gute Mischbarkeit der Komponenten gesorgt werden, was dann später zu kürzeren Mischern mit weniger Mischelementen und geringerem Druckverlust führt. Aus rheologischer Sicht erreicht man eine gute Mischbarkeit, wenn man nachfolgenden Leitfaden beachtet:

- Beide Komponenten sollten ein ähnliches rheologisches Verhalten aufweisen. Ähnliches rheologisches Verhalten bedeutet, dass die Kurven der Viskosität über der Scherdehnungsrate in einem log/log-Diagramm parallel und sehr nahe beieinander verlaufen. In einem solchen Fall ist gewährleistet, dass in einem weiten Bereich von Betriebsbedingungen eine ähnliche Mischqualität erreicht werden kann.

- Das volumetrische Mischungsverhältnis der beiden Komponenten sollte nahe bei 1 liegen. Anwendungstests mit Materialien mit einem hohen volumetrischen Mischungsverhältnis haben ergeben, dass in einem solchen Fall eine wesentlich höhere Anzahl von Mischelementen erforderlich sind, um eine ausreichende Mischqualität zu erreichen.

- Durch das scherverdünnende Verhalten vieler Materialien ist aufgrund der hohen Scherung im Mischer die tatsächliche Viskosität des Materials im Mischer geringer als im Datenblatt angegeben.Typische Scherraten in einem statischen Mischer liegen je nach Anwendungsfall im Bereich von 20 > S > 200 1/s. Nichtdestotrotz sollte eine zu hohe tatsächliche Viskosität nicht überschritten werden, da dies bestenfalls dazu führt, dass der gewünschte Volumenstrom nicht erreicht wird. Im schlimmsten Fall führt dies zu einem Funktionsverlust oder mechanischem Versagen.

1.4. Spezielle Mischergeometrien für Materialien mit herausfordernder Rheologie

Sollte es aus unterschiedlichsten Gründen nicht möglich sein dem obigen Formulierungsleitfaden eines leicht zu mischenden Materials zu folgen, bietet medmix auch Systeme an, um gerade auch solche Materialien mit herausforderndem rheologischen Verhalten zu mischen:

Blueline System

Dieses System wurde speziell für Anwendungen entwickelt, bei denen ein hochviskoses Material mit einer hohen Durchflussrate aufgetragen werden soll. Von der Kartusche, über den Mischer bis zur Mischerspitze wurden die einzelnen Elemente des Blueline-Systems auf einen möglichst geringen Druckverlust hin optimiert. Dies ermöglicht es dem Anwender, auch Material mit einer sehr hohen tatsächlichen Viskosität mit einem akzeptablen Volumenstrom auszutragen.

X-Grid Mischer

Der X-Grid-Mischer ist ideal geeignet für schwer mischbare Harz-/Härtersysteme, z.B. 2K-Klebstoffe, Epoxy, Polyurethane, Silikone, Harze oder Lacke, sowie für Komponenten mit großem Viskositäts- und/oder Mischverhältnis. Zusätzlich ist die Dispergierwirkung von unlöslichen Materialien deutlich höher. So kann die X-Grid-Technologie für niedrig- und mittelviskose Materialien eingesetzt werden, die mit der derzeitigen statischen Mischertechnologie kaum zu mischen sind. Für solche Materialien kann der Einsatz der X-Grid-Technologie zu Mischern führen, die deutlich kürzer sind als die heutigen Mischer.

Abbildung 1 - Links: Blueline Mischer; Rechts: X-Grid Mischer

Abbildung 1 - Links: Blueline Mischer; Rechts: X-Grid Mischer

Über den Autor:

"Joachim Schöck ist als «Senior Technology Expert» seit 12 Jahren bei Sulzer Mixpac respektive bei medmix Switzerland AG tätig. Seine Haupttätigkeit liegt in der Optimierung und Weiterentwicklung hochpräziser Applikations- und Mischsysteme. Dies geschieht zu großem Teil unter Einsatz von modernen Simulationswerkzeugen wie CFD und FEM. Ein weiterer Fokus richtet sich auf die Weiterentwicklung von Testmethoden zur Vorhersage der Mischgüte von 2K-Kleb- und Dichtstoffen."