Spritzgusssimulation

DIGITALE ENTWICKLUNGSKETTE – Mithilfe der Spritzgusssimulation wird noch vor Herstellung des realen Werkzeugs der Prozess für das spritzgegossene Bauteil analysiert. Auf diese Weise lassen sich Probleme identifizieren, die während des Prozesses auftreten können. Durch geeignete Massnahmen können so im Vorfeld z. B. Lufteinschlüsse vermieden, als anfällig erkannte Bindenähte in unkritische Bereiche verlegt und Analysen zur Faserorientierung durchgeführt werden. Da der Füllprozess die Produktionskosten massgeblich beeinflusst, kann die Vorab-Simulation die Wirtschaftlichkeit des Produkts steigern.

Einführung in die Spritzgusssimulation

Die Spritzgusssimulation deckt den wesentlichen Teil des Herstellungsprozesses eines spritzgegossenen Bauteils ab, beginnend mit dem Einspritzen der Polymerschmelze in das Werkzeug über das Nachdrücken bis hin zur Abkühlphase des erstarrten Bauteils. Dieser Abschnitt soll einen Überblick über die einzelnen Phasen und Arbeitsschritte einer Spritzgusssimulation geben.

Im Allgemeinen besteht eine typische Spritzgusssimulation aus drei Schritten:

- Vorverarbeitung

- Durchführung der numerischen Simulation

- Nachbearbeitung der Ergebnisse zur Visualisierung, Parameterextraktion und Optimierung

Vorverarbeitung

Die Vorverarbeitungsphase beginnt mit dem Import der dreidimensionalen Bauteilgeometrie aus dem CAD-System, die den wesentlichen Teil des zu füllenden Volumens definiert. Dieses Volumen wird dann diskretisiert, d. h. in kleine, zusammenhängende Bereiche unterteilt. Im Wesentlichen gibt es hierfür 3 verschiedene Methoden:

- Modellierung der Mittelebene (2,5D-Ansatz)

- Oberflächenvernetzung (Pseudo-3D)

- Echte 3D-Vernetzung

Beim 2,5D-Ansatz wird das dünnwandige Bauteilvolumen in ein sogenanntes Mittelflächenmodell umgewandelt und nur diese Mittelfläche mit 2D-Elementen vernetzt. Der Strömungsquerschnitt oder die Wanddicke wird durch Zuweisung zu einem 2D-Element direkt beschrieben.

Bei der Oberflächenvernetzung (Pseudo-3D) wird die gesamte dünnwandige Bauteiloberfläche mit 2D-Elementen vernetzt. Die Wandstärken werden automatisch aus dem Abstand zwischen gegenüberliegenden Elementen berechnet. Der Vorteil gegenüber der Mittelflächen-Modellierung ist der deutlich geringere manuelle Aufwand bei der Netzgenerierung und die bessere Beschreibung der Wandstärken. Dem steht der Nachteil des höheren Rechenaufwandes gegenüber, da beide Oberflächenseiten des dünnwandigen Bauteils vernetzt werden müssen.

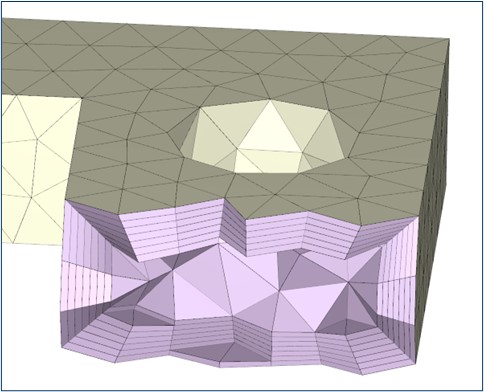

Bei der 3D-Vernetzung wird das Bauteil mit Volumenelementen (meist Tetraeder oder Hexaeder) vernetzt, wobei an der Bauteilwand sogenannte Randschichten erzeugt werden, um eine hohe Rechengenauigkeit zu erreichen. Allerdings ist der Berechnungsaufwand bei dieser Methode am höchsten, da die Wandstärke feinmaschig sein muss, um die Strömung der Polymerschmelze ausreichend genau zu beschreiben. Neben dem Bauteil werden alle anderen relevanten Elemente, die den Prozess und die Qualität beeinflussen, modelliert und vernetzt, wie z. B. Werkzeugeinsätze, Kühlkanäle und Angussysteme.

Abbildung 1 - Tetraedernetz mit 7 Randschichten

Abbildung 1 - Tetraedernetz mit 7 Randschichten

Nach dem Vernetzen werden die Materialbeschreibungen für das Polymer, die Werkzeuge und die Kühlfluide aus einer Bibliothek ausgewählt. Zum Abschluss der Vorverarbeitung für die Analyse werden die Prozessparameter wie Einspritzzeit, Nachdruckzeit, Nachdruckniveau, Kühlzeit, Schmelzetemperatur, Werkzeugtemperatur, Zykluszeit usw. sowie das numerische Lösungsschema festgelegt.

Durchführung der numerischen Simulation

Bei der numerischen Simulation werden die herrschenden Gleichungen (Masse, Impuls und Energie) nach dem zuvor festgelegten Verfahren gelöst und die Ergebnisse an das Nachbearbeitungsmodul übergeben.

Nachbearbeitung

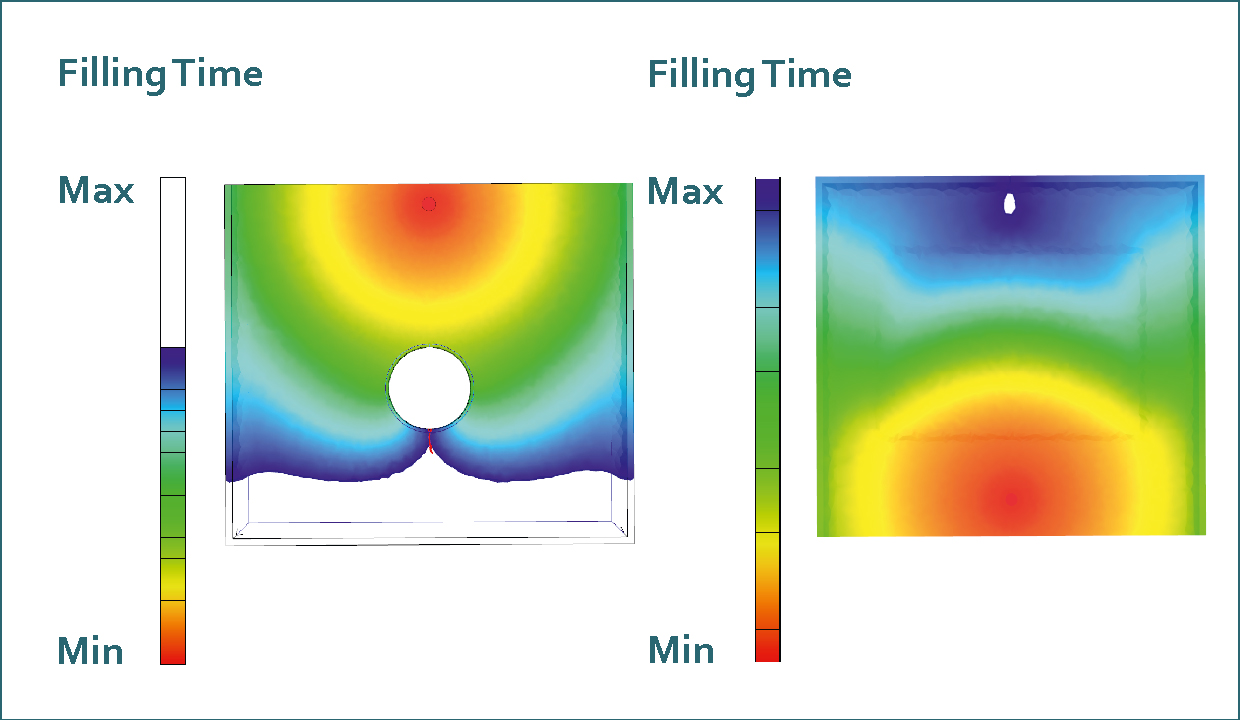

In der Nachbearbeitungsphase werden die Ergebnisse der numerischen Simulation aufbereitet und in Form von Grafiken (Vektordiagramme, Konturdiagramme usw.), Videos oder Datentabellen dargestellt, um folgende Fragen zu beantworten:

Kann das Bauteil gleichmässig befüllt werden? Ist die geforderte Zykluszeit realisierbar? Welcher Druck ist erforderlich? Sind die Veränderungen des Querschnitts akzeptabel oder behindern sie eine gleichmässige Befüllung und führen zu inakzeptablen Druckerhöhungen?

In Bereichen mit ausgeprägten Materialanhäufungen können aufgrund der ungleichmässigen Schwindung Einfallstellen auftreten. Diese sind nicht nur aus ästhetischen Gründen unerwünscht, sondern können auch die Funktion des Bauteils beeinträchtigen.

Lufteinschlüsse sind nach Möglichkeit zu vermeiden, da auch sie die Funktion des Bauteils negativ beeinflussen können. Es muss auf eine gute Werkzeugentlüftung geachtet werden.

Bindenähte entstehen, wenn zwei oder mehr Strömungsfronten wieder aufeinandertreffen. Sie sind im Allgemeinen nicht von Vorteil, lassen sich aber nicht immer vermeiden. Allerdings können sie durch konstruktive Änderungen und angepasste Prozessparameter in unkritische Bereiche verlagert werden, sodass sie die Funktion nicht beeinträchtigen.

Abbildung 2 - Bindenaht (links) und Lufteinschluss (rechts)

Abbildung 2 - Bindenaht (links) und Lufteinschluss (rechts)

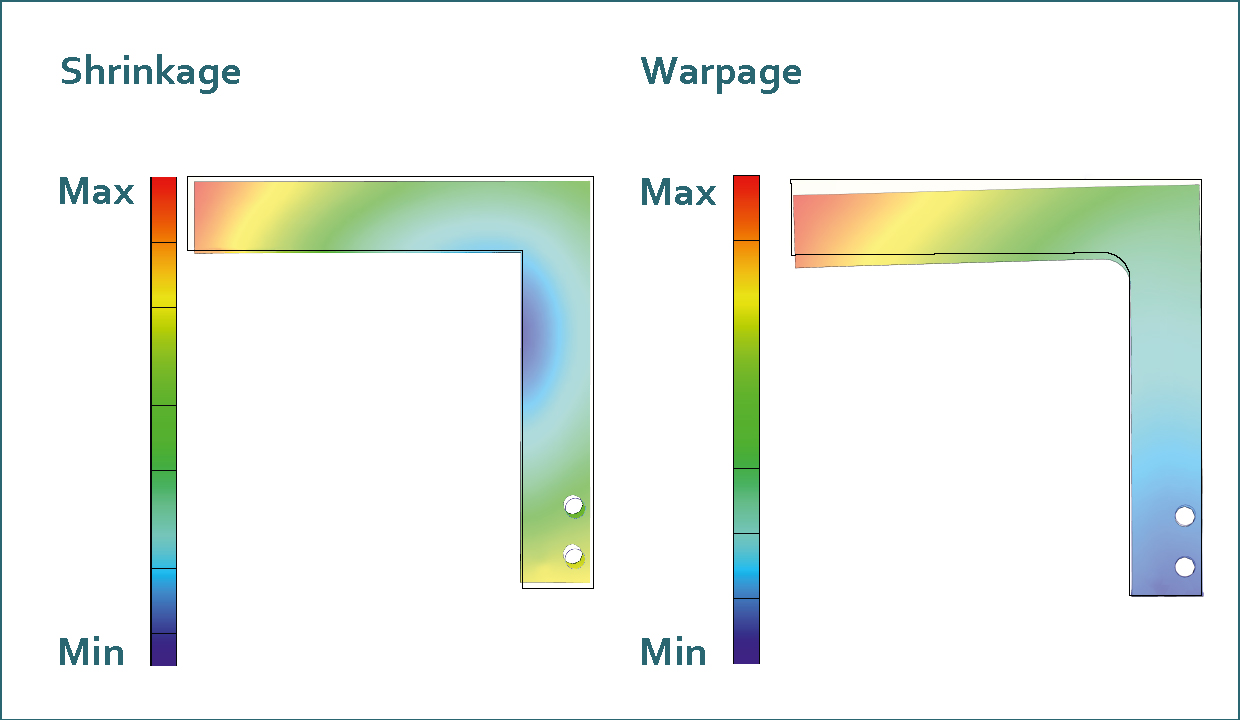

Bei der Abkühlung der Polymerschmelze kommt es zu Schwund und manchmal auch Verzug. Die Schwindung lässt sich nicht vermeiden und wird bereits bei der Konstruktion von Bauteilen und Werkzeugen durch entsprechende Anpassung der Abmessungen berücksichtigt. Bei der Nachbearbeitung wird sie häufig mit Konturdiagrammen visualisiert. Eine Verzugsanalyse lässt sich ebenfalls mit der Füllsimulationssoftware durchführen. Sie gibt erste Hinweise auf die zu erwartende Bauteilverformung durch den Abkühlprozess.

Je nach Ergebnis werden Optimierungsiterationen durchgeführt, bis die gewünschte Teilequalität erreicht ist.

Abbildung 3 - Schwindung (links), Verzug (rechts)

Abbildung 3 - Schwindung (links), Verzug (rechts)

Über den Autor:

Tobias Tönz has been working as a "Senior Process Technology Expert" at Sulzer Mixpac and medmix Switzerland AG for 17 years. His main activity is the design and simulation of products manufactured by injection molding. Furthermore, he focuses on the design of injection molds and machines to create the basis for optimal manufacturing processes.