Einführung in die Mischtechnik

MISCHTECHNOLOGIE DER MEDMIX AG – Wie bereits oben erwähnt, werden 2-Komponenten Kleb- und Dichtstoffe aufgrund ihrer besonderen Eigenschaften immer häufiger verwendet, und statische Mischer sind die häufigste Wahl für das Mischen dieser Materialien. Der Vorteil solcher Mischer ist, dass sie die Materialien unabhängig von der bedienenden Person gleichmäßig und reproduzierbar mischen. Da statische Mischer ohne bewegliche Teile auskommen, arbeiten sie mit hoher Zuverlässigkeit und geringem Wartungsaufwand. Der wesentliche Schlüssel zur Erreichung eines hohen Wirkungsgrades ist die Wahl des optimalen Mischers und der passenden Mischmethode. Aber auch die Wechselwirkungen zwischen dem Mischer selbst und den rheologischen Eigenschaften des Materials, dem vorgegebenen Mischungsverhältnis und dem Viskositätsverhältnis der einzelnen Komponenten müssen berücksichtigt werden.

1.1. Methoden zum Mischen laminarer Strömungen

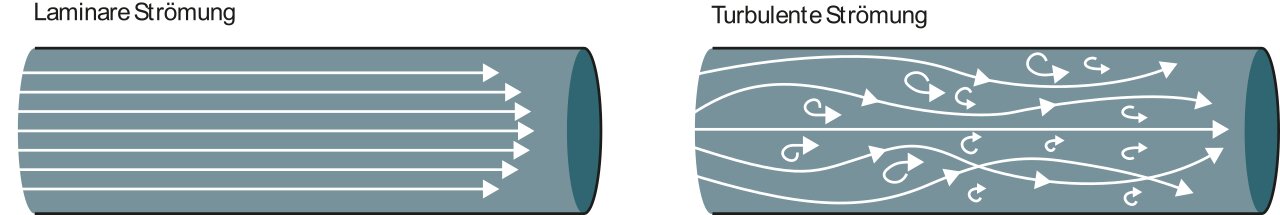

Die zu mischenden Materialien für industrielle und zahnmedizinische Anwendungen sind häufig hochviskos. Diese hohe Viskosität, verbunden mit einer geringen Strömungsgeschwindigkeit führt dazu, dass im statischen Mischer in den vorgesehen Anwendungsfällen immer ein laminares Strömungs-regime vorliegt.

Abbildung 1 - Links: Laminare Strömung, Rechts: Turbulente Strömung,

Abbildung 1 - Links: Laminare Strömung, Rechts: Turbulente Strömung,

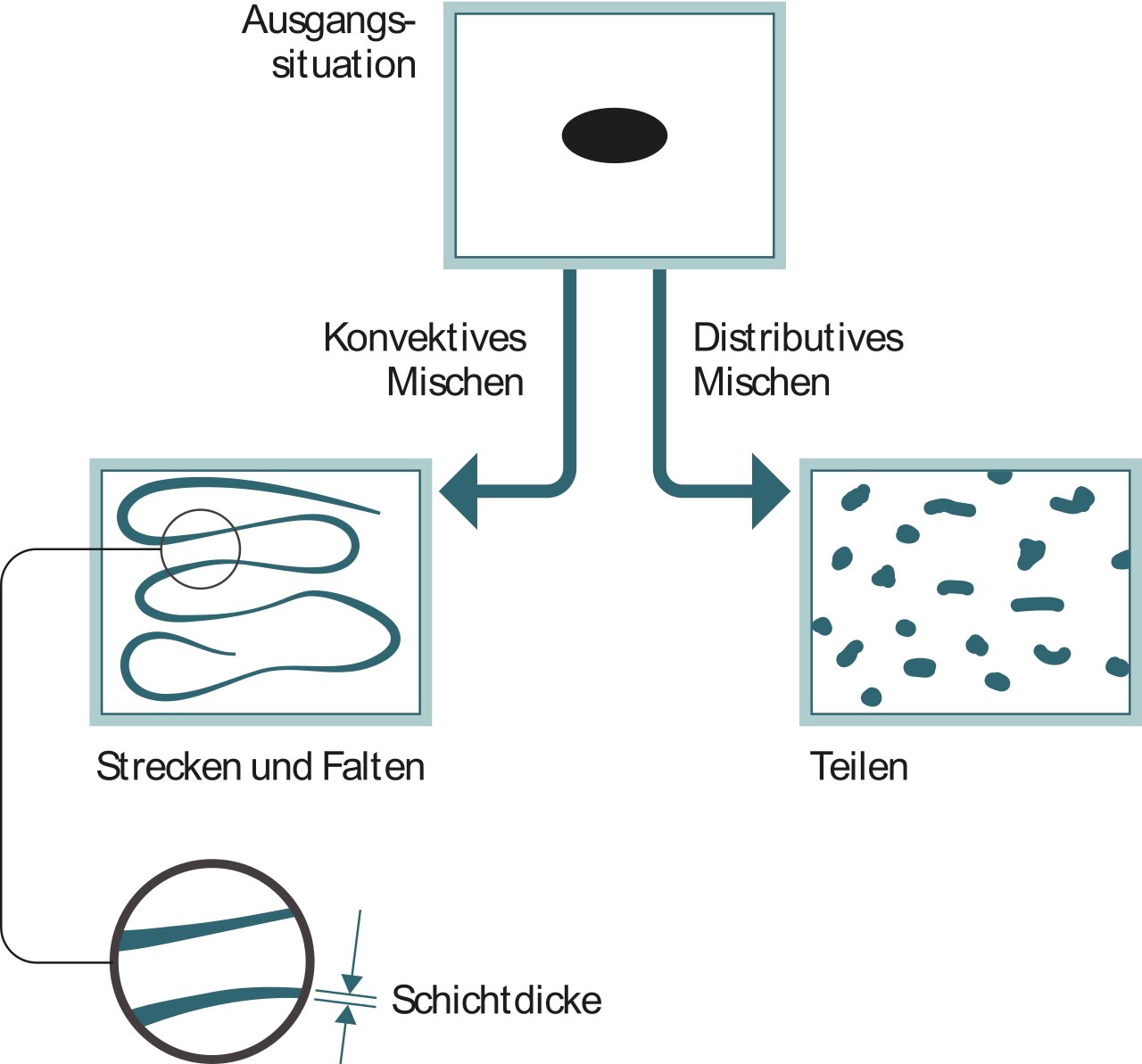

Wie in Abbildung 1 dargestellt, bedeutet eine laminare Strömung das Fehlen von turbulenten Wirbeln, welche zusätzlich auch ein Mischen orthogonal zur Hauptströmungsrichtung ermöglichen. Daher erfolgt die Durchmischung bei laminarer Strömung ausschließlich durch konvektives und dispersives Mischen. Konvektives Mischen beschreibt die Dehnung und Faltung des Fluids durch konvektive Scherkräfte. Unter dispersiver Vermischung versteht man die wiederholte Zerteilung des Fluids and den Wandungen der Mischergeometrie. Eine intelligente Mischergeometrie kombiniert beide Prozesse in optimaler Weise und erzeugt dadurch immer dünner werdende Schichten der beiden Komponenten. Dadurch vergrössert sich die Grenzfläche zwischen ihnen. Die Geschwindigkeit und Qualität der Aushärtungs-reaktion hängt von ebendieser Größe der Grenzfläche und von den massgeblichen Konzentrations-gradienten ab.

Aufgrund des engen Zusammenhangs zwischen Mischgüte und dem Verlauf der chemischen Reaktion, ist es sinnvoll schon in einem frühen Entwicklungsstadium neuer 2K-Materialien die dazu passende Mischtechnologie zu berücksichtigen.

Abbildung 2 - Illustration der Bedeutung dispersiver and konvektiver Mischung

Abbildung 2 - Illustration der Bedeutung dispersiver and konvektiver Mischung

1.2. Wie werden diese Mischprinzipien in medmix Mischern umgesetzt?

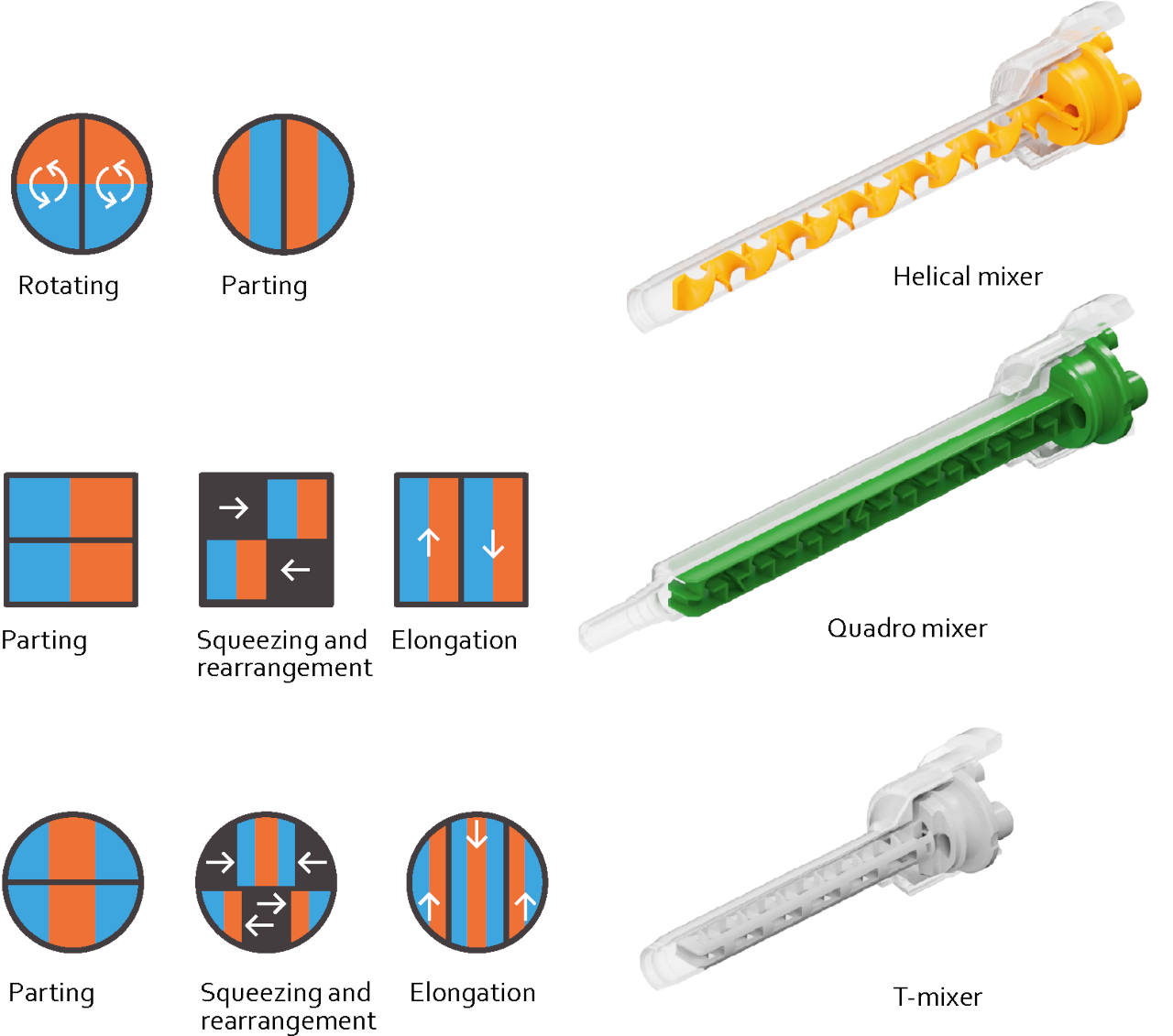

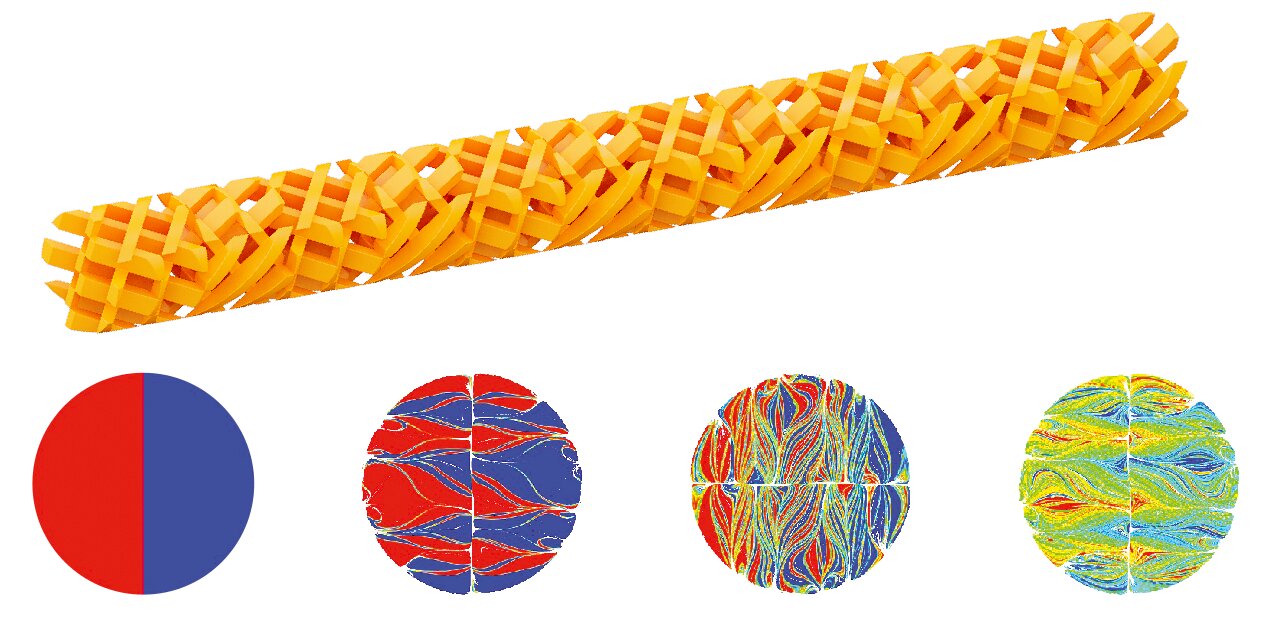

Als führender Anbieter von Misch- und Applikationslösungen für den Industrie- und Zahnmedizinmarkt bietet medmix eine breite Palette verschiedener Mischerarten in unterschiedlichen Größen an. Diese Mischerarten und ihre Mischprinzipien sind in Abbildung 3 dargestellt. Typischerweise wird die Strömung und dadurch das zu mischende Material halbiert, dann mittels verschiedener Verfahren neu ausgerichtet (gedreht im Falle des Helix-Mischers, bzw. zusammengedrückt und umgelagert im Falle des Quadro- und T-Mischers) und wieder gestreckt. Bei allen in Abbildung 3 dargestellten Mischerarten verdoppelt sich die Anzahl der theoretischen Materialschichten bzw. halbiert sich die Schichtdicke mit jedem Mischelement. Bei einem Mischer mit 12 Mischelementen sind dies beispielsweise 212 = 4096 Materialschichten, die in der Regel mit dem bloßen Auge dann nicht mehr erkennbar sind. X-Grid Mischer besitzen eine etwas andere Mischtechnologie. Durch die abwechselnd gekreuzten Querbalken wird das Material wechselseitig von der Außenwand in den Kern des Mischers geführt. Dies vermeidet unvermischte Zonen und führt zu einem hocheffizienten Mischprozess. Um die gleiche Mischqualität zu erreichen, sind X-Grid-Mischer daher in der Regel kürzer als zum Beispiel entsprechende Helix-Mischer.

Abbildung 3 - Unterschiedliche Mischerarten und ihre Mischprinzipien

Je nach Materialeigenschaften (insbesondere Viskosität und Viskositätsverhältnis), des Mischungs-verhältnisses und der Betriebsbedingungen (Durchflussmenge, Art des Austragsgeräts) kann für jede Anwendung ein optimaler Mischer ausgewählt werden.

Abbildung 4 - X-Grid Mischerdesign and sein Mischprinzip

Abbildung 4 - X-Grid Mischerdesign and sein Mischprinzip

Über den Autor:

«Joachim Schöck ist als «Senior Technology Expert» seit 12 Jahren bei Sulzer Mixpac respektive bei medmix Switzerland AG tätig. Seine Haupttätigkeit liegt in der Optimierung und Weiterentwicklung hochpräziser Applikations- und Mischsysteme. Dies geschieht zu großem Teil unter Einsatz von modernen Simulationswerkzeugen wie CFD und FEM. Ein weiterer Fokus richtet sich auf die Weiterentwicklung von Testmethoden zur Vorhersage der Mischgüte von 2K-Kleb- und Dichtstoffen.»