Parameter zur Bewertung der Mischeffizienz von statischen Mischern

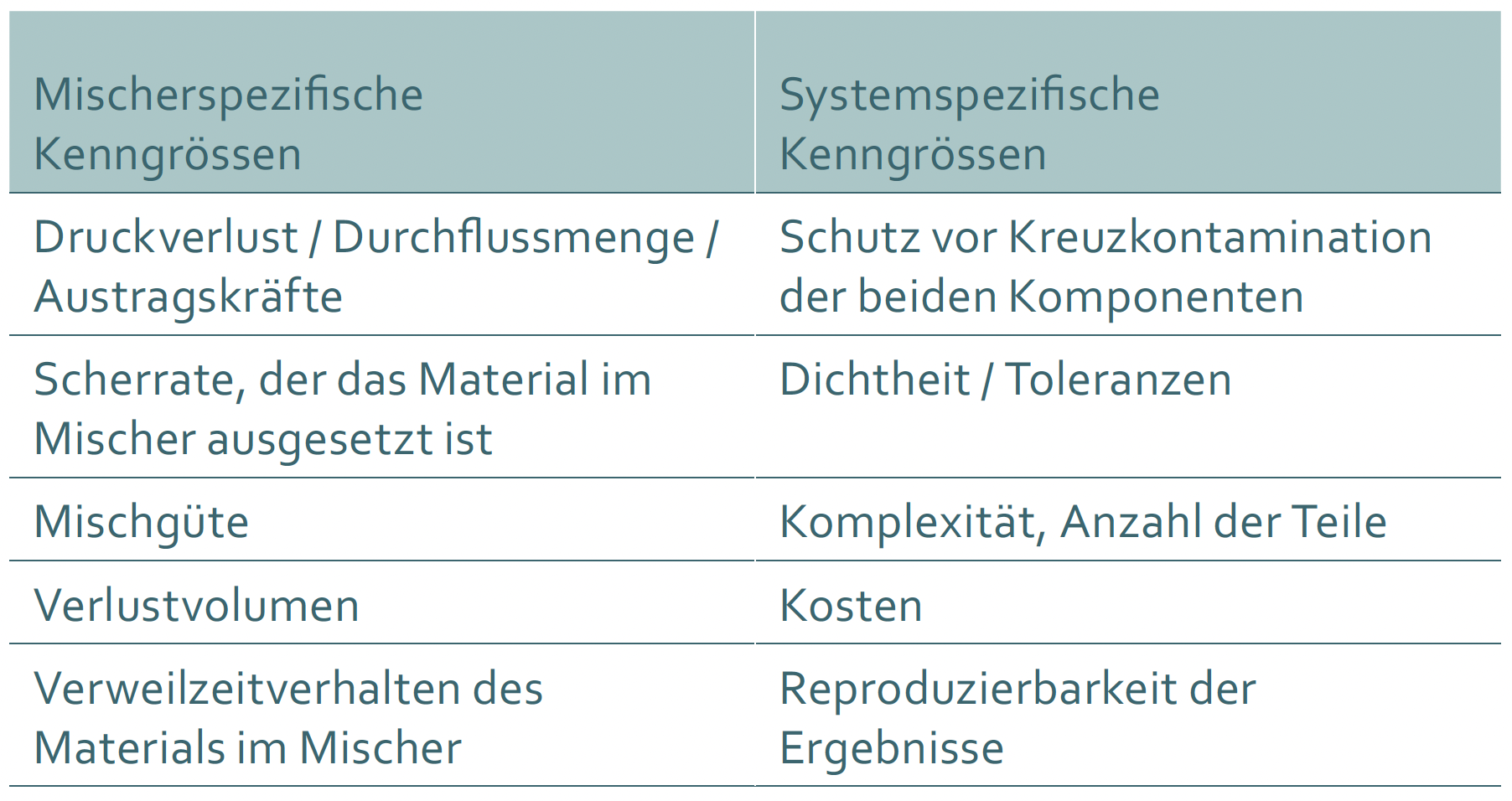

MISCHTECHNOLOGIE DER MEDMIX AG – Je nach Material, das gemischt werden soll und der vorgesehenen Anwendung sind unterschiedliche Mischerkenngrössen von besonderer Bedeutung. Dieses Kapitel konzentriert sich auf Merkmale, die die Eigenschaften des Mischers selbst (mischerspezifische Kenngrössen) und nicht das Anwendungssystem als Ganzes (systemspezifische Kenngrössen) beschreiben.

Tabelle 1 - Kategorisierung der Kenngrössen

Tabelle 1 - Kategorisierung der Kenngrössen

Die Mischeffizienz eines Mischers kann durch den Druckabfall über die Mischerlänge, durch die Scherrate, der das Materials im Mischer ausgesetzt ist, durch die Mischgüte, durch das im Mischer verbleibende Materialvolumen und durch sein Verweilzeitverhalten charakterisiert werden (siehe Tabelle 1). Um eine quantitative und vergleichbare Beschreibung der Mischereigenschaften zu erhalten, wurden dimensionslose Kenngrössen definiert. Damit ist es möglich, die Mischeffizienz unabhängig von den Materialeigenschaften der zu mischenden Komponenten und den Betriebsbedingungen zu bewerten.

1.1. Parameter zur Bewertung der Mischeffizienz

1.1.1. Mischqualität

Aufgrund der hohen Viskosität der beiden Komponente herrscht in 2K-Materialien für industrielle und zahnmedizinische Anwendungen fast immer eine laminare Strömung vor. Die Mischqualität wird häufig in Form des CoV (Coefficient of Variation) angegeben, der eine rein stochastische Variable ist und als Standardabweichung der Konzentrationsverteilung geteilt durch ihren Mittelwert definiert ist. Je niedriger darum der CoV-Wert ist, desto besser ist die Qualität der Mischung. Im Falle einer laminaren Strömung ist der CoV, der von einem bestimmten Mischer erreicht werden kann, nur abhängig von der Rheologie des mischenden Materials, dem Art des Mischers und der Anzahl der Mischelemente, jedoch unabhängig von den Betriebsbedingungen.

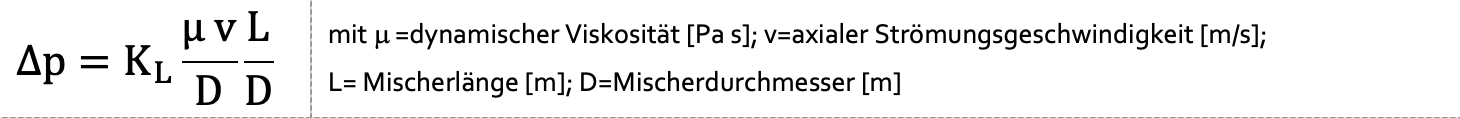

1.1.2. Druckverlust

Der Druckverlust im Mischer - oder aus Sicht des Anwenders die Kraft, die notwendig ist, um das Material auszutragen - ist eine wesentliche Kenngrösse, da diese Kraft von einem Anwender oder einem Austrags-gerät aufgebracht werden muss. Ist die Dosierkraft bereits vorgegeben (z.B. durch eine Pumpe oder ein elektrisches Dosiergerät), wird der maximal erreichbare Volumenstrom durch den Druckverlust im Mischer begrenzt. Der Druckverlust Δp pro Mischelement kann folgendermassen ermittelt werden:

KL ist die dimensionslose Kennzahl zur Beschreibung des Druckverlustes pro Längeneinheit eines Mischelements.

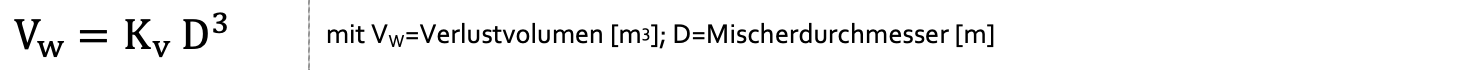

1.1.3. Verlustvolumen

Das Verlustvolumen ist definiert als das Material, welches nach der Anwendung im Mischer verbleibt und entsorgt werden muss. Da die Materialien oft teuer und/oder umweltgefährdend sind, spart die Minimierung des Verlustvolumens Geld und hilft, die Umwelt zu schützen.

Kv ist die dimensionslose Kennzahl zur Beschreibung des Verlustvolumens eines Mischerelements.

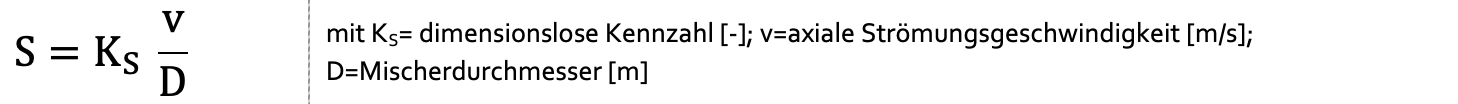

1.1.4. Scherrate

Die Scherrate wird in der Rheologie als Maß für die mechanische Belastung verwendet, die auf eine Flüssigkeit einwirkt. Die Kenntnis der durchschnittlichen Scherrate S in einem Mischer ist aus mehreren Gründen wichtig. Einerseits führen bei scherverdünnenden Materialien hohe Scherraten zu geringeren Druckverlusten im Mischer und erleichtern dadurch den Mischvorgang. Eine übermäßige Scherung kann jedoch andererseits empfindliche Materialien schädigen und sich negativ auf die Aushärtungsreaktionen auswirken.

1.1.5. Verweilzeitverhalten

Statische Mischer sind im Allgemeinen für eine effiziente radiale Durchmischung ausgelegt, d.h. zum Ausgleich von radialen Konzentrationsunterschieden. Diese Eigenschaft kann anhand der oben eingeführten Kennzahl CoV für die Mischqualität bewertet werden. Bei bestimmten Anwendungen, insbesondere beim Einsatz mobiler Dosiersysteme, können Fluktuationen im Mischungsverhältnis auftreten. Der Mischer sollte daher auch eine gute axiale Mischfähigkeit aufweisen, um diese Fluktuationen ausgleichen zu können. Dies wird durch Mischer erreicht, die eine breite Verweilzeitverteilung besitzen, was bedeutet, dass einige Volumenelemente schneller durch den Mischer fließen, während andere länger brauchen. Dadurch kann die Komponente, die zum Beispiel durch Volumenstromschwankungen später in den Mischer eintritt, immer noch zu der anderen, sich langsamer bewegenden Komponente aufschließen, wodurch sich das Mischungsverhältnis bis zum Mischerauslass wieder ausgleicht.

1.2. Vor- und Nachteile verschiedener Mischerarten

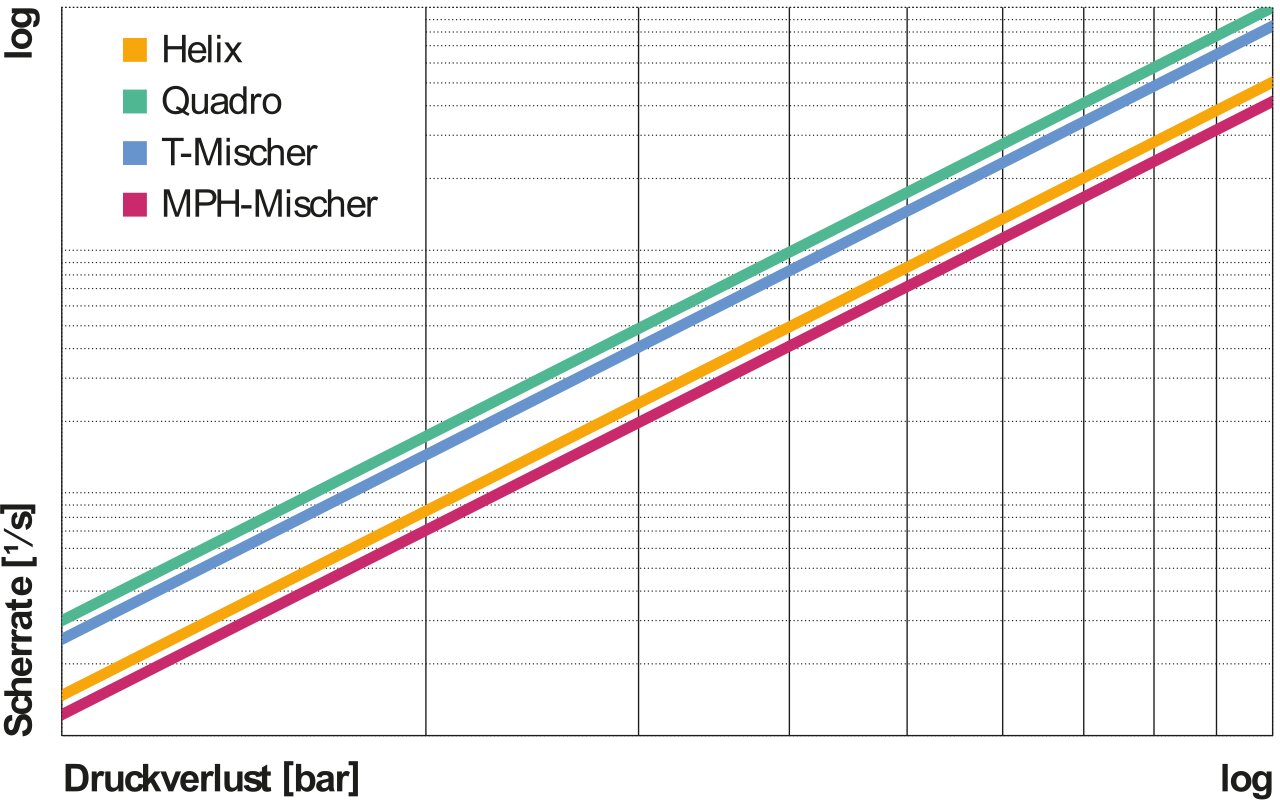

Um eine homogene Vermischung der beiden Komponenten zu erhalten, erzeugt man in einem Mischer hohe Scherkräfte. Im Allgemeinen mischt ein Mischer umso effizienter, je besser die Druckenergie in Scherung umgewandelt werden. Eine interessante Tatsache ist, dass alle Mischer einer bestimmten Art (unabhängig von ihrem Durchmesser und der Anzahl der Mischelemente) in einer Kurve dargestellt werden können. In Abbildung 5 ist die mittlere Scherrate einer bestimmten Mischerart über dem Druckverlust dieses Mischers aufgetragen. Es ist leicht zu erkennen, dass Quadro und T-Mischer die Energie aus der Austragskraft am effizientesten in Scherung umwandelt. Auch in der realen Anwendung kann man diese höhere Mischeffizienz beobachten. Bei einem gegebenen Druckverlust liefern Quadro- und Helix-Mischer die beste Mischqualität mit dem geringsten Verlustvolumen.

Abbildung 1 Mittlere Scherrate in einem Mischer in Abhängigkeit seines Druckverlustes

Abbildung 1 Mittlere Scherrate in einem Mischer in Abhängigkeit seines Druckverlustes

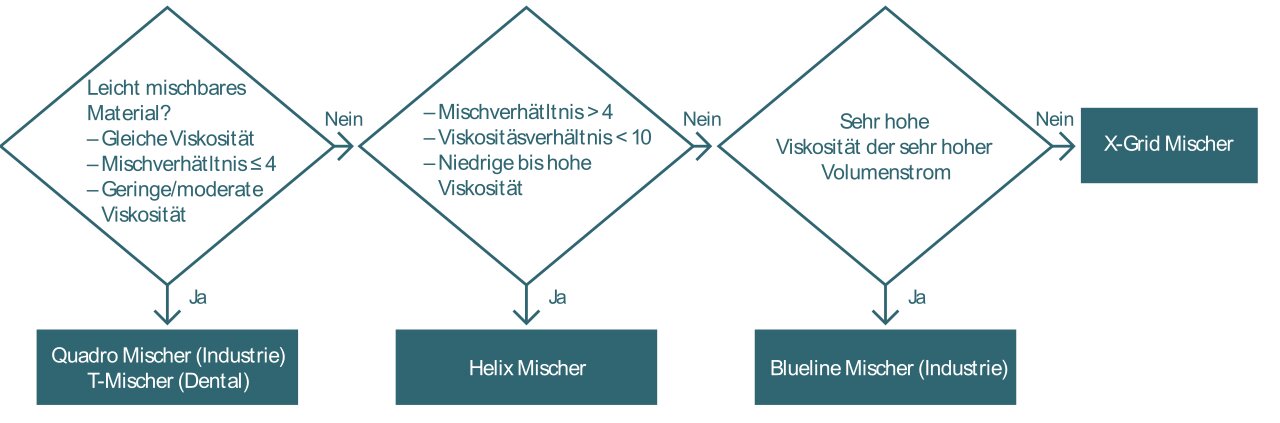

Leider gilt dieser Zusammenhang nur für leicht zu mischende Materialien. Bei 2K-Materialien mit zunehmend höherem Mischungsverhältnis und/oder Viskositätsverhältnis der beiden Komponenten nimmt die Mischeffizienz dieser beiden Mischerarten ab, und manchmal ist es sogar unmöglich, damit eine homogene Mischung zu erhalten. Anwendungstests haben gezeigt, dass Helix-Mischer zwar nicht ganz so effizient, jedoch für ein breiteres Spektrum von Anwendungen geeignet sind. X-Grid Mischer werden insbesondere für Anwendungen mit niedriger bis mittlerer Viskosität, aber sehr hohen Viskositätsverhältnissen empfohlen. Bei solchen schwer mischbaren Materialien überzeugt die X-Grid-Technologie mit außerordentlich hoher Mischqualität. Eine gute Orientierungshilfe für die Wahl der richtigen Mischerart bietet das Flussdiagramm in Abbildung 6 Die optimale Größe (Innendurchmesser) und Anzahl der Mischelemente hängt hauptsächlich von der zu applizierenden Durchflussmenge und der Viskosität des Materials ab. medmix kann aufgrund des breiten Portfolio’s an verschiedenen Arten von Mischern mit unterschiedlichsten Mischergrößen und Anzahl von Mischelementen für fast alle Anwendungen einen optimalen Mischer liefern.

Abbildung 2 Auswahl der optimalen Mischerart

Abbildung 2 Auswahl der optimalen Mischerart

Über den Autor:

"Joachim Schöck ist als «Senior Technology Expert» seit 12 Jahren bei Sulzer Mixpac respektive bei medmix Switzerland AG tätig. Seine Haupttätigkeit liegt in der Optimierung und Weiterentwicklung hochpräziser Applikations- und Mischsysteme. Dies geschieht zu großem Teil unter Einsatz von modernen Simulationswerkzeugen wie CFD und FEM. Ein weiterer Fokus richtet sich auf die Weiterentwicklung von Testmethoden zur Vorhersage der Mischgüte von 2K-Kleb- und Dichtstoffen."