Strukturmechanik- Simulation

DIGITALE ENTWICKLUNGSKETTE – Die Finite-Elemente-Analyse (FEA) ist ein etabliertes Verfahren zur Berechnung von mechanischen, thermischen, akustischen und gekoppelten Problemen. Mit dieser Methode ist es möglich, die Lastsituation eines Produkts virtuell zu untersuchen, bevor ein erster Prototyp hergestellt wird. So kann eine Entwurfsvariante realistisch analysiert und gegebenenfalls durch konstruktive Anpassungen optimiert werden. Im Idealfall sind später nur einige wenige Tests notwendig. Auf diese Weise kann die Finite-Elemente-Analyse zur Senkung der Entwicklungskosten beitragen.

Einführung in die strukturmechanische Simulation (Finite-Elemente-Analyse)

Die Finite-Elemente-Analyse ist eine numerische Näherungsmethode für beliebige Feldprobleme, d. h. für Probleme, die durch partielle Differentialgleichungen beschrieben werden können. In der Strukturmechanik lassen sich damit nahezu alle denkbaren mechanischen Belastungssituationen berechnen. Dieser Abschnitt soll einen Überblick über diese Analysemethode während des Produktentwicklungsprozesses von Misch- und Austragssystemen geben.

Eine typische Finite-Elemente-Analyse besteht im Allgemeinen aus drei Schritten:

- Pre-processing

- Durchführung der numerischen Simulation

- Post-processing der Ergebnisse zur Visualisierung, Parameterextraktion und Optimierung

Pre-processing

Die dreidimensionale Struktur wird in der Regel mit einem Programm für das rechnerunterstützte Konstruieren (Computer Aided Design, CAD) erstellt. Nach dem Import dieser Geometrie in das Pre-processing Modul beginnen die Vorbereitungen für die Analyse:

Vereinfachung und Verarbeitung der Geometrie, Dimensionalität: Unter anderem werden geometrische Details entfernt, die für die Analyse nicht wichtig sind. Hierbei kann es sich z. B. um Radien, Löcher oder später unbelastete Bereiche handeln. Darüber hinaus wird entschieden, ob eine 3D-, 2D- oder achsensymmetrische Analyse durchgeführt werden soll. Ziel dieser Arbeit ist es, die Komplexität des Modells zu reduzieren, nur die wesentlichen Details mitzunehmen und damit letztlich den Zeit- und Kostenaufwand für die Analyse zu senken.

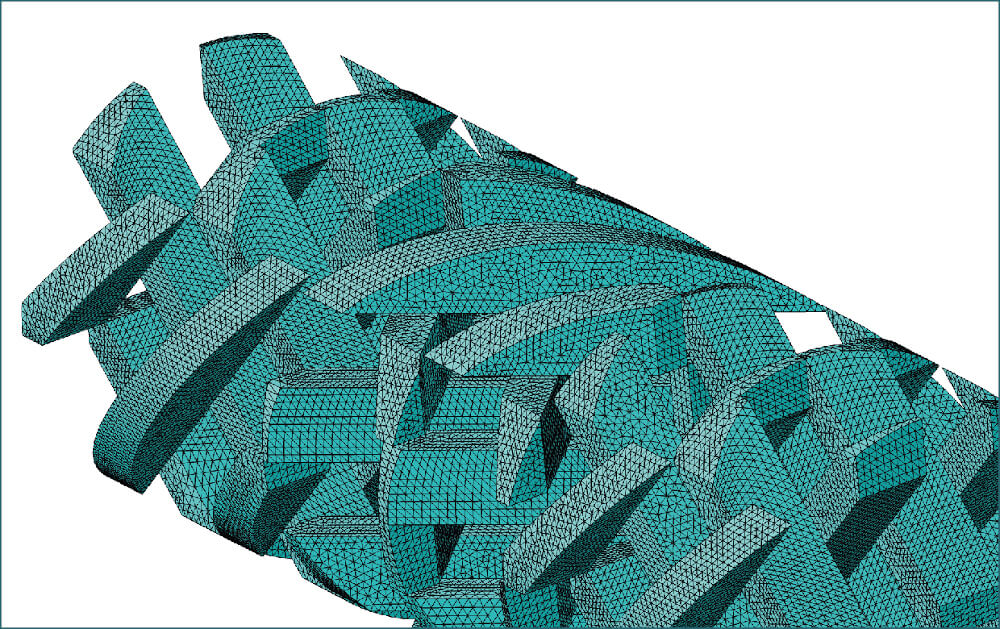

Diskretisierung: Nun wird die Teilegeometrie in kleine, an den Knotenpunkten verbundene finite Elemente unterteilt. Die Elemente unterscheiden sich in der Dimensionalität, der Anzahl der Knoten und den internen Beschreibungen und werden vom Anwender entsprechend den konkreten Anforderungen an die Berechnung ausgewählt. Je nach Dimension des zu beschreibenden Problems werden Stabelemente (1D), Schalenelemente (2D) oder Volumenelemente (3D) verwendet. Die üblichen Analyseprogramme verfügen über eine grosse Anzahl verschiedener Elementbeschreibungen für jede Dimension. Um beispielsweise gekrümmte Elementränder zu erfassen, reichen 2 Knoten an einer Seite eines Elements nicht mehr aus. Es muss mindestens ein weiterer Knoten in der Mitte zwischen 2 Eckknoten eingefügt werden. Die Anzahl der Knoten pro Elementseite beeinflusst die intern verwendeten sogenannten Ansatzfunktionen, also die interne mathematische Beschreibung jedes Elements, aber auch die Berechnungskosten.

Abbildung 1 - 3D-Finite-Elemente-Netz (Tetraeder-Elemente) eines Maschinen-Statikmischers

Abbildung 1 - 3D-Finite-Elemente-Netz (Tetraeder-Elemente) eines Maschinen-Statikmischers

Materialzuweisung: In diesem Schritt wird jedem Element eine Materialeigenschaft zugewiesen. Im einfachsten Fall einer statischen, linear-elastischen Analyse unter Eigenlast sind dies die Dichte, der Elastizitätsmodul und die Poissonzahl. Soll ein komplexeres Verhalten durch die Berechnung abgebildet werden, so können zusätzliche Parameter, wie z. B. Spannungs-Dehnungs-Diagramme oder zeitabhängige Daten zur Verfügung gestellt werden.

Randbedingungen und externe Lasten: Unter Randbedingungen versteht man z. B. die Befestigung eines Balkens. Dies wird im Modell dadurch realisiert, dass alle Bewegungen der entsprechenden Knoten unterbunden werden. Die externen Lasten werden entweder auf die entsprechenden Knoten (Kräfte, Momente) oder die Elementflächen (Drucklasten) aufgebracht.

Durchführung der numerischen Simulation

Nachdem das Finite-Elemente-Modell im Pre-processing definiert wurde, wird daraus ein Gleichungssystem erstellt, an den Solver übertragen und von diesem gelöst. Die zuvor unbekannten Grössen (Verschiebungen, Schnitt- und Reaktionskräfte) liegen nun als Ergebnisdaten in einer programminternen Datenbank vor und können zusammen mit dem Berechnungsmodell an das Post-processing übergeben werden.

Post-processing

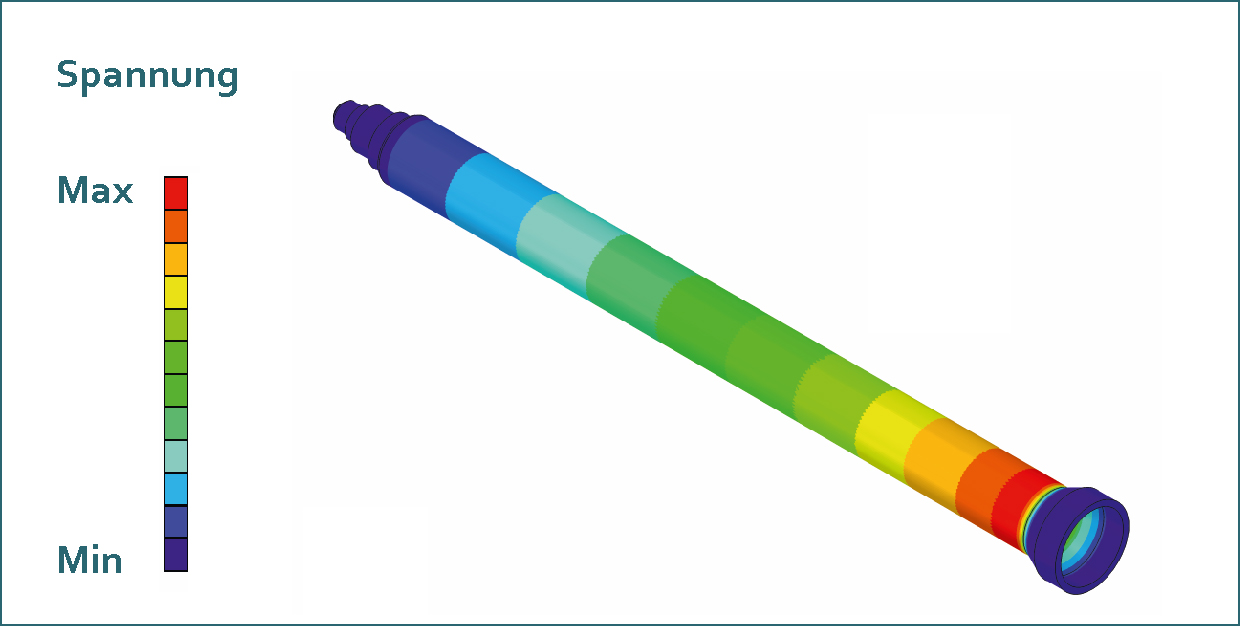

ImPost-processing werden die Ergebnisse der numerischen Simulation aufbereitet und in Form von Grafiken (Vektordiagramme, Konturdiagramme usw.), Videos oder Wertetabellen dargestellt. Wie beim Pre-processing wird diese Arbeit meist direkt vom Benutzer gesteuert. So können beispielsweise die folgenden Fragen beantwortet werden:

Sind die Berechnungsergebnisse plausibel? Dazu werden überschlägige Berechnungen zur Grösse von Verformungen, Spannungen oder Dehnungen durchgeführt und mit den numerischen Ergebnissen verglichen. Zu diesem Zweck werden häufig sogenannte Handrechnungen mit Methoden der klassischen Mechanik durchgeführt.

Versagt das Bauteil unter der aufgebrachten Last? Reicht der Sicherheitsfaktor aus? Dazu werden z. B. bei statischen Analysen die berechneten Verformungen, Spannungen und Dehnungen mit den zulässigen Werten verglichen und bewertet. Bei der Analyse eines Mischergehäuses unter Innendruck wären dies zum Beispiel die maximale radiale Ausdehnung, die Längenänderung durch die Deckelkraft oder Umfangsspannungen und -dehnungen.

Welches Optimierungspotenzial gibt es? Da die Analyseergebnisse Informationen über kritische Bereiche liefern, können dem Konstrukteur konkrete Optimierungen vorgeschlagen werden, wie z. B. zusätzliche Radien zur Verringerung der Kerbspannungen oder eine Erhöhung der Wandstärke zur Verringerung von Verformungen oder Spannungen. Andererseits ist es aber auch möglich, Aussagen über eine mögliche Reduzierung der Wandstärke zu machen. Dies kann dann der Fall sein, wenn z.B. die berechneten Verformungen bzw. Spannungen zu gering sind und noch Ausnutzungspotential vorhanden ist.

Abbildung 2 - Maximale Hauptspannung eines Mischergehäuses während der Anwendung

Abbildung 2 - Maximale Hauptspannung eines Mischergehäuses während der Anwendung

Über den Autor:

Thomas Zacharias ist seit insgesamt 18 Jahren in verschiedenen Sulzer-Divisionen und jetzt als «Senior Technology Expert» bei medmix Switzerland AG tätig. Seine Haupttätigkeit liegt in der Sicherstellung und Optimierung der Strukturintegrität hochpräziser Applikations- und Mischsysteme. Dies geschieht durch die Anwendung von analytischen und numerischen Berechnungsverfahren sowie die Entwicklung von individuellen experimentellen Testmethoden.