Vergleich statischer und dynamischer Mischsysteme

MISCHTECHNOLOGIE DER MEDMIX AG – Zum Mischen vom 2K-Materialien ist der der Einsatz von statischen Mischern im Allgemeinen die bevorzugte Wahl, da diese einfach in der Bauweise, leicht zu handhaben und relativ kostengünstig sind. In einigen Fällen weisen statische Mischer jedoch nicht die erforderliche Mischeffizienz auf. Dynamische Mischer bieten hier eine alternative Lösung für Anwendungen, bei denen entweder eine sehr hohe Mischqualität oder eine Lösung für rheologisch anspruchsvolle Materialien gefordert ist.

So erweist sich das Mischen und Dosieren mit statischen Mischern als schwierig, wenn die Komponenten eine sehr unterschiedliche Viskosität oder hohe Mischungsverhältnisse aufweisen. Solche Anwendungen erfordern oft eine große Anzahl von Mischelementen, um eine ausreichende Mischqualität zu erreichen. Dies führt zu sehr langen Mischern, was wiederum hohe Austragskräfte und eine eingeschränkte Handhabung zur Folge hat. Außerdem müssen diese zum Teil sehr langen Mischer nach dem Gebrauch entsorgt werden, was sowohl die Menge an Kunststoffabfall und als auch das Verlustvolumen des im Mischer verbleibenden Materials erhöht. Aufgrund des hohen Druckabfalls in statischen Mischern können sehr hochviskose Materialien oft gar nicht mit der erforderlichen Durchflussrate ausgetragen werden, da die Austragsgeräte (Pistolen oder Dosiermaschinen) nicht die erforderlichen Austragskräfte liefern.

1.1. Vorteile dynamischer Mischer

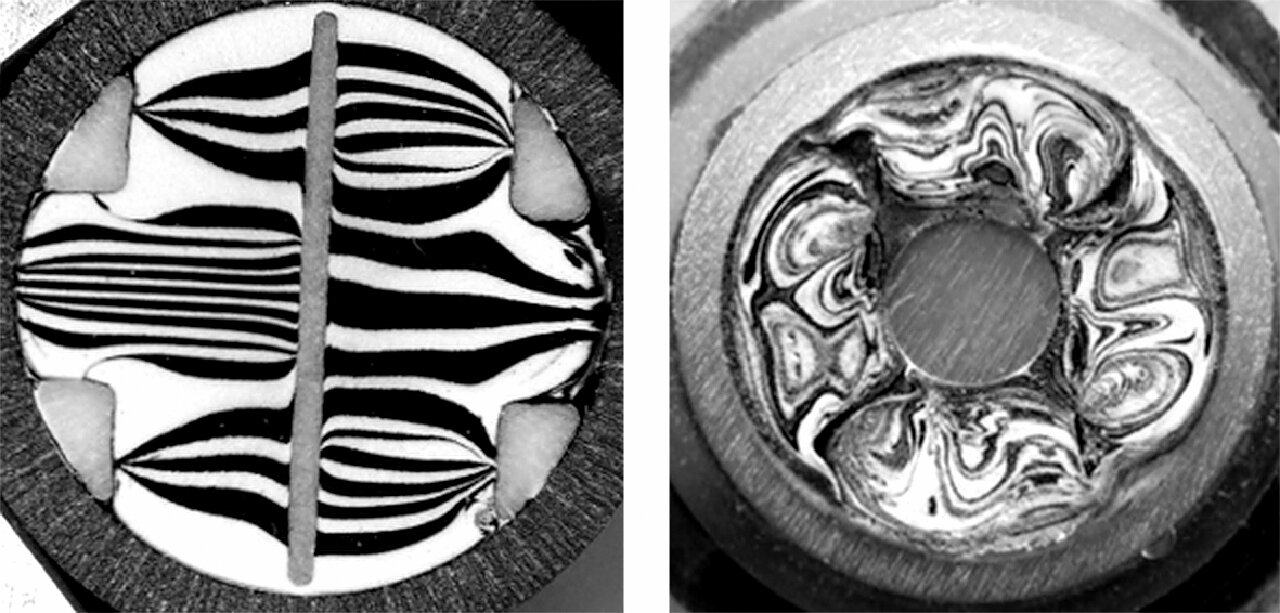

Dynamische Mischer haben das Potenzial diese Probleme zu überwinden. Im Gegensatz zu den parallel ausgerichteten, geschichteten Mischungsmuster statischer Mischer erzeugen die rotierenden Flügel dynamischer Mischer ein chaotisches, multi-direktionales Muster, das eine schnelle Dispersion und Mischung ermöglicht. (siehe Abbildung 8).

-vs-dynamic-(right)-Dynamic-mixing-allows-multi-directional-mixing-and-dispersion-1280x613.jpg?language=de-ch) Abbildung 1 - Typisches Mischungsmuster bei statischer (links) und dynamischer (rechts) Mischung. Dynamische Mischung ermöglicht eine multi-direktionale Mischung und Dispersion

Abbildung 1 - Typisches Mischungsmuster bei statischer (links) und dynamischer (rechts) Mischung. Dynamische Mischung ermöglicht eine multi-direktionale Mischung und Dispersion

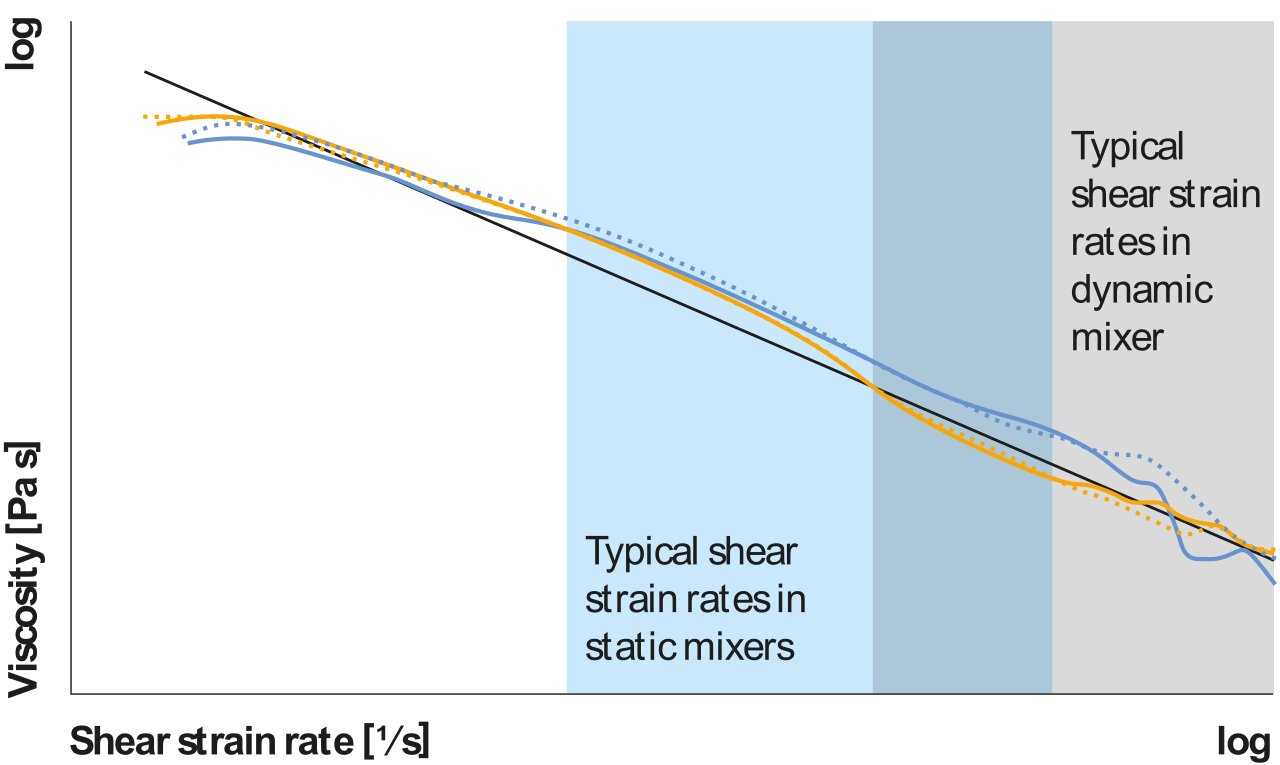

Das multi-direktionale Mischen verhindert insbesondere bei Materialien mit einem hohen Mischungs-verhältnis und/oder erheblichen Viskositätsunterschieden den sogenannten Channeling-Effekt. Channeling beschreibt die Verdrängung der niederviskosen Komponente durch die höherviskose Komponente und die Bildung von engen Kanälen, durch welche die dünnere Komponente mit hoher Geschwindigkeit und nahezu unvermischt durch den Mischer gedrückt wird. Zudem führen die schnell rotierenden Schaufeln in dynamischen Mischern zu hohen Scherraten im Mischer. Die führt aufgrund der höheren Scherenergie nicht nur zu einer schnelleren Durchmischung, sondern reduziert im Fall scherverdünnender Materialien auch deutlich die Viskosität und damit die Dosierkraft um Größenordnungen. Abbildung 9 illustriert anhand des Viskositätsverlaufs eines typischen Klebstoffs eindrücklich dieses Verhalten in dynamischen Mischern.

Abbildung 2 - Rheologisches Verhalten eines typischen scherverdünnenden Materials. Hellblauer und grauer Bereich zeigen typische Scherraten von statischen und dynamischen Mischern

Abbildung 2 - Rheologisches Verhalten eines typischen scherverdünnenden Materials. Hellblauer und grauer Bereich zeigen typische Scherraten von statischen und dynamischen Mischern

Dynamisches Mischen erhöht damit einerseits die Mischeffizienz und verringert andererseits den Druckverlust. Daher haben vergleichbare dynamische Mischer eine kompaktere Bauweise, was wiederum zu weniger Kunststoffabfall, weniger Verlustvolumen und einer besseren Handhabung (kürzerer Mischer) führt. Der geringere Druckabfall in axialer Richtung ermöglicht es zudem, dass auch sehr hochviskoses Material dosiert werden kann.

1.2. Anwendungen dynamischer Mischsysteme bei medmix

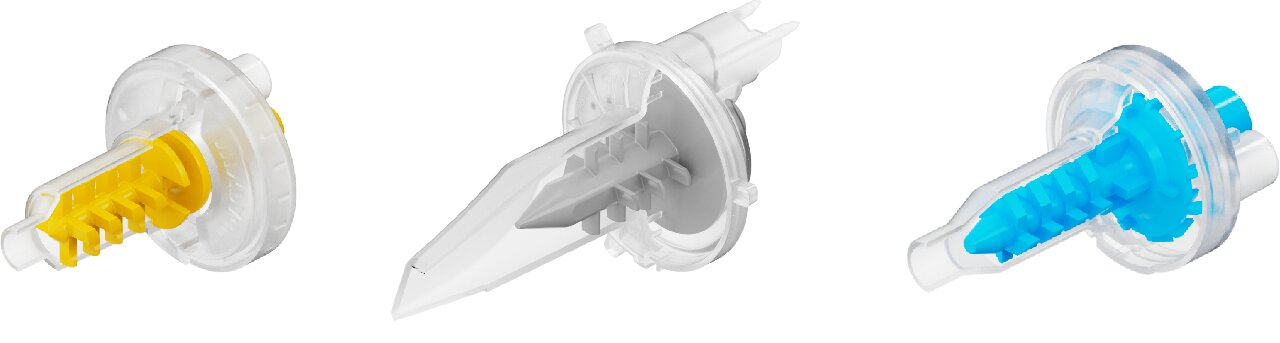

Dynamische Mischsysteme werden häufig in Dosiermaschinen eingesetzt, um hochviskose 2-Komponenten-Klebstoffe oder Silikone mit hohem Massenstrom zu mischen. Bei solchen Anwendungen werden im Allgemeinen Metallmischer verwendet, die nach jedem Gebrauch gereinigt oder gespült werden. Um das Spülen mit teurem Material oder die zeitaufwändige Reinigung zu vermeiden, werden in einigen Anwendungen auch dynamische Einwegmischer verwendet. Zudem gibt es Anwendungen, bei denen dynamische Mischer in Kartuschen-basierten Systemen eingesetzt werden. Medmix bietet Systeme sowohl für den Dental- als auch für den Industriebereich an.

Abbildung 3 - Beispiele dynamischer Mischer im Portfolio von medmix

Abbildung 3 - Beispiele dynamischer Mischer im Portfolio von medmix

Im Dentalbereich offeriert medmix dynamische Systeme zum Austragen von hochviskosen Materialien in Abformlöffel. Diese Technologie unterstützt Zahnärzte und Dentaltechniker bei der Herstellung von hochpräzisen Zahnabdrücken. Diese Materialien werden oft mit einem Mischungsverhältnis von 5 zu 1 angeboten. In Zusammenarbeit mit Sika wurde ein dynamischer Mischer entwickelt, der für ein extremes Mischungsverhältnis (50:1) optimiert wurde, um die Anwendungsqualität der Booster/PowerCure-Technologie von Sika zu verbessern. Der Mischer eignet sich für eine Reihe von Dicht- und Klebstoffen auf der Basis von Polyurethan, silanterminierten Polymeren und Silikonchemie. Er wird hauptsächlich in der Automobilindustrie und für Verglasungsanwendungen eingesetzt.

1.3. Wieso sind dynamische Mischer trotzdem weniger verbreitet als statische?

Trotz der unbestrittenen Vorteile gibt es nur wenige Kartuschen-basierte Anwendungen, bei denen dynamische Mischsysteme eingesetzt werden. Der Grund dafür ist die kompliziertere Konstruktion des erforderlichen Dosiersystems. Da dynamische Mischer einen zusätzlichen Antrieb für die Drehung der Mischflügel benötigen, muss dieser ebenfalls in der Austragseinheit untergebracht werden, was diese wiederum schwerer, unhandlicher und teurer macht. Darüber hinaus kann es schwierig sein, die optimale Kombination aus Durchflussmenge und Drehzahl zu finden, was eine zusätzliche Schulung des Bedieners erfordert. Und insbesondere bei industriellen Anwendungen sind eine einfache Bedienung und eine hohe Wettbewerbsfähigkeit durch geringe Kosten oft ein entscheidendes Kriterium. Kurz gesagt, dynamisches Mischen erhöht die Mischqualität, verringert den Abfall und verbessert die Anwendungsgenauigkeit aufgrund der geringeren Gesamtlänge des Mischers, allerdings mit dem Nachteil einer zusätzlichen Komplexität und höherer Kosten. Daher werden dynamische Mischsysteme für Anwendungen eingesetzt, bei denen keine andere Lösung zur Bewältigung der Mischaufgabe möglich ist oder bei denen die Vorteile die zusätzlichen Kosten und den Aufwand überwiegen.

Über den Autor:

"Joachim Schöck ist als «Senior Technology Expert» seit 12 Jahren bei Sulzer Mixpac respektive bei medmix Switzerland AG tätig. Seine Haupttätigkeit liegt in der Optimierung und Weiterentwicklung hochpräziser Applikations- und Mischsysteme. Dies geschieht zu großem Teil unter Einsatz von modernen Simulationswerkzeugen wie CFD und FEM. Ein weiterer Fokus richtet sich auf die Weiterentwicklung von Testmethoden zur Vorhersage der Mischgüte von 2K-Kleb- und Dichtstoffen."