Herausforderung bei der Entwicklung nachhaltiger Lösungen am Beispiel von 2K-Kunststoff-Verpackungen für Klebstoffe

NACHHALTIGE PRODUKTENTWICKLUNG – Das Thema Nachhaltigkeit gewinnt in der Produktentwicklung von Verpackungs- und anderen Verbrauchsmaterialen zunehmend an Bedeutung. Ökologische und soziale Herausforderungen sowie die Verwendung von umweltfreundlichen Materialien und die Verbesserung der Energieeffizienz sind wichtige Faktoren, die bei der Entwicklung neuer Produkte berücksichtigt werden müssen. Dies erfordert auch einen neuen Entwicklungsansatz für diese Produkte.

Durch den Einsatz von recycelten oder bio-basierten Materialien, sowie energieeffizienten Produktionsprozessen, können Unternehmen ihren Beitrag zum Umweltschutz leisten, indem sie ihren CO2-Fussabdruck reduzieren. Doch das allein reicht oft nicht aus. Um die Produkte noch nachhaltiger zu gestalten, ist der konsequente Einsatz von Ecodesign-Prinzipien von grosser Bedeutung. So kann beispielsweise die Reduktion von Material oder die Verwendung eines Standardkunststoffs mit einer besseren CO2-Bilanz dazu beitragen, den ökologischen Fussabdruck der Produkte insgesamt weiter zu reduzieren. Darüber hinaus sollte der gesamte Lebenszyklus eines Produktes bzw. das System, in welches das Produkt einfliesst, betrachtet werden, um weiteres Optimierungspotential hinsichtlich der Umweltauswirkungen identifizieren zu können.

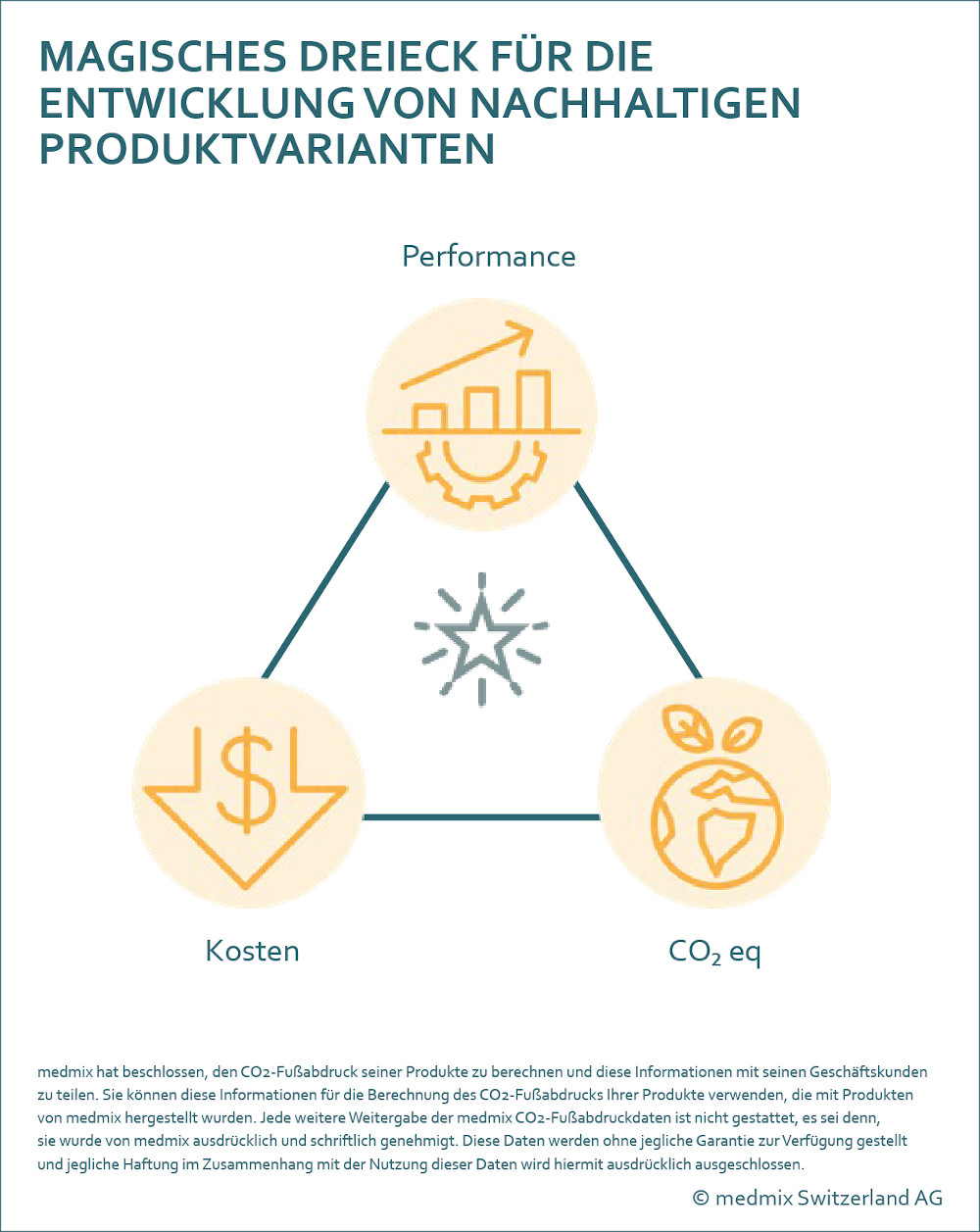

Am Beispiel einer nachhaltigen Lösung für 2K-Austragssysteme kann gezeigt werden, welche Herausforderungen bei der Entwicklung anstehen, um ökonomische, ökologische und technische Anforderungen in Einklang zu bringen. Das Ziel ist dabei, den bestmöglichen Kompromiss zu erzielen, um eine tragfähige und von den Kunden geschätzte Lösung zu etablieren.

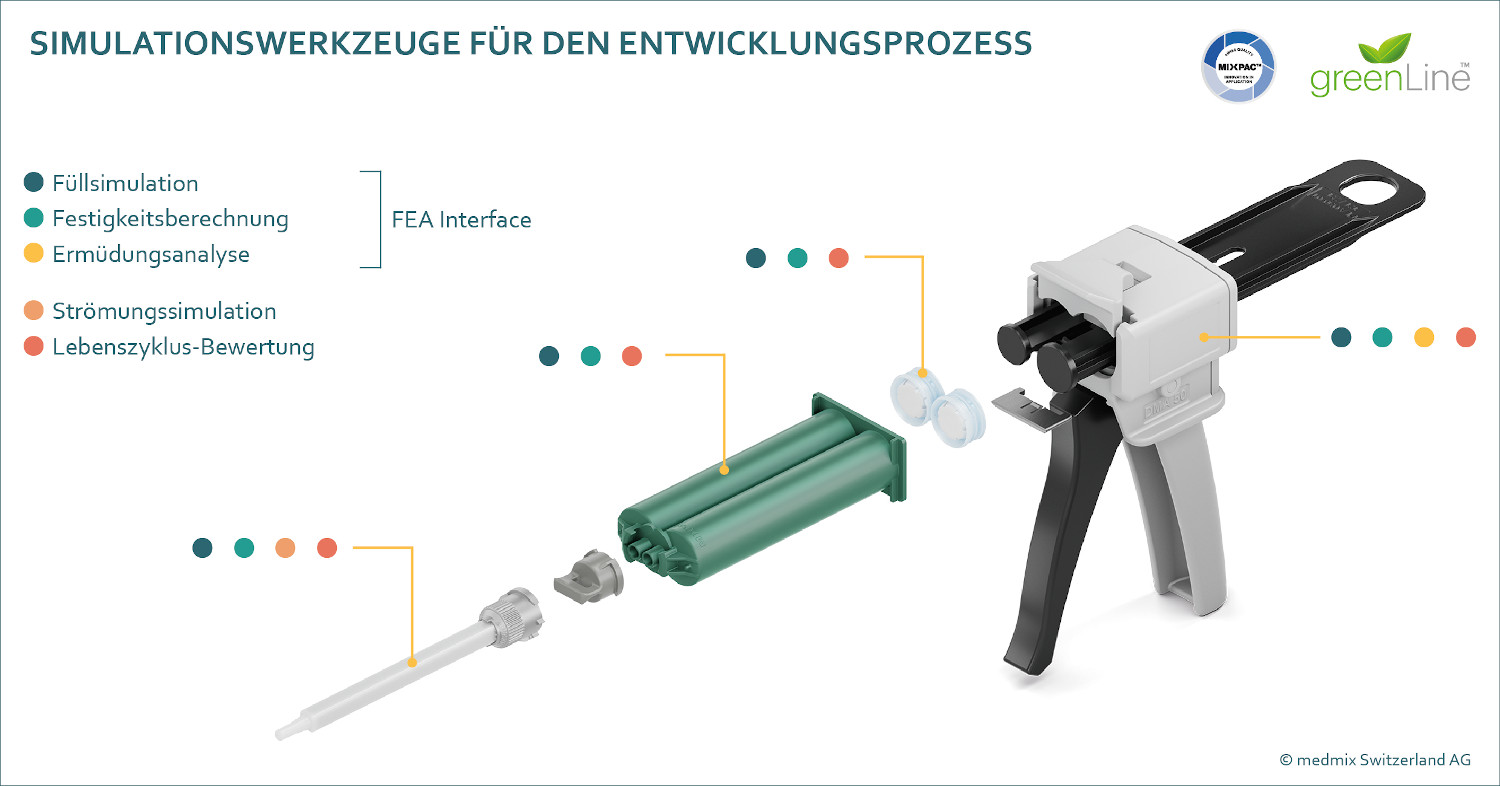

Um dies zu erreichen, werden heute verschiedene Analyse- und Simulationsmethoden zu einer digitalen Entwicklungskette verbunden (Abb. 2). Mit diesem Ansatz ist es möglich, schon in frühen Entwicklungsphasen sowohl die zu erreichende Produktperformance als auch die Herstellungskosten und den immer wichtiger werdenden Nachhaltigkeitsaspekt optimal zu berücksichtigen.

Digitale Simulationen für wirtschaftlichere Lösungen

Mithilfe der Finite-Elemente-Methode kann die mechanische Integrität der Bauteile analysiert werden. Mit diesem numerischen Simulationsverfahren wird sowohl die Steifigkeit als auch die Festigkeit der herzustellenden Produkte analysiert. Sollten im späteren Anwendungsfall auch zyklische Belastungen auftreten, so werden Ermüdungsberechnungen nachgeschaltet, mit denen die zu erwartende Lebensdauer abgeschätzt wird. Durch die enge Kopplung von Füll- und Struktursimulationen werden Fertigungseinflüsse in der Strukturberechnung unmittelbar berücksichtigt und erhöhen deren Aussagekraft deutlich.

CFD-Simulationen (numerische Strömungsmechanik) kommen bei der Entwicklung von Geometrien zur Vermischung von 2K-Klebstoffen zur Anwendung. Unter Berücksichtigung der oft komplexen rheologischen Eigenschaften der Klebstoffe und der Einsatzbedingungen können damit die effizienteste Mischtechnologie ausgesucht oder neu entwickelt werden. Effizient bedeutet in diesem Zusammenhang, eine vorgegebene Mischqualität der zu vermischenden Klebstoffkomponenten mit möglichst kleinem Druckverlust und einer möglichst kleinen Mischer-Geometrie zu erreichen.

Abb.1: Simulationswerkzeuge für den Entwicklungsprozess.

Abb.1: Simulationswerkzeuge für den Entwicklungsprozess.

Parallel zu den numerischen Simulationsverfahren wird der Spritzgussprozess mit Füllsimulationen analysiert, bevor überhaupt ein erstes Werkzeug gefertigt wird. So können Probleme identifiziert werden, die während des Prozesses auftreten könnten. Durch geeignete Massnahmen können dann beispielsweise Lufteinschlüsse vermieden, Bindenähte in unkritische Bereiche verschoben sowie Faserorientierungen optimiert werden. Weiterhin liefert diese Simulation wichtige Informationen über Schrumpfung und Verzug von Bauteilen infolge des Abkühlungsprozesses. Da der Füllprozess die Produktionskosten stark beeinflusst, bietet die Simulation im Vorfeld enormes Potenzial, die Wirtschaftlichkeit des Produkts zu verbessern.

Vielfältige Herausforderungen bei scheinbar geringfügigen Änderungen

Für die Entwicklung von nachhaltigeren Verpackungslösungen sind unterschiedliche Szenarien denkbar. Eine Möglichkeit ist, durch eine schrittweise Änderung wie z. B. einen Materialwechsel, eine Verbesserung der Umweltauswirkungen zu erreichen. Bei dieser Lösung wird in der Regel nur ein Teilbereich des Produktlebenszyklus optimiert. Das Ziel ist, das Produkt mit unverändertem Produktdesign weiterhin zu nutzen, um möglichst kurze Realisierungszeiten zu erreichen. Daneben ist durch einen radikaleren Ansatz, wie mit einem neuen Verpackungskonzept, grösseres Optimierungspotential hinsichtlich der Umweltauswirkungen zu erschliessen. Hierbei kommt meistens ein neues Produktdesign zum Einsatz. Dadurch sind Einsparung innerhalb des gesamten Produktlebenszyklus möglich. Um die Verbesserungen zu erreichen, kann es aber notwendig sein, dass innerhalb der Lieferkette eine Anpassung der Verarbeitungsschritte erfolgen muss. Dabei sind die Herausforderungen in der Produktentwicklung von Verpackungslösungen für 2K-Austragssysteme vielfältig (Abb.2):

Abb 2 : Vielfältige Herausforderungen für die Produktentwicklung.

Abb 2 : Vielfältige Herausforderungen für die Produktentwicklung.

Die sichere Verwendung der Kartuschen und die Lagerstabilität der Komponenten sind wichtige Aspekte, die bei der Entwicklung berücksichtigt werden müssen. Es ist erforderlich, die Produkte so zu gestalten, dass die Komponenten in den Kartuschen nicht vorzeitig reagieren und damit ihre Funktionsfähigkeit beeinträchtigen. Auch regulatorische Anforderungen spielen eine wichtige Rolle bei der Entwicklung von Verpackungslösungen für 2K-Austragssysteme.

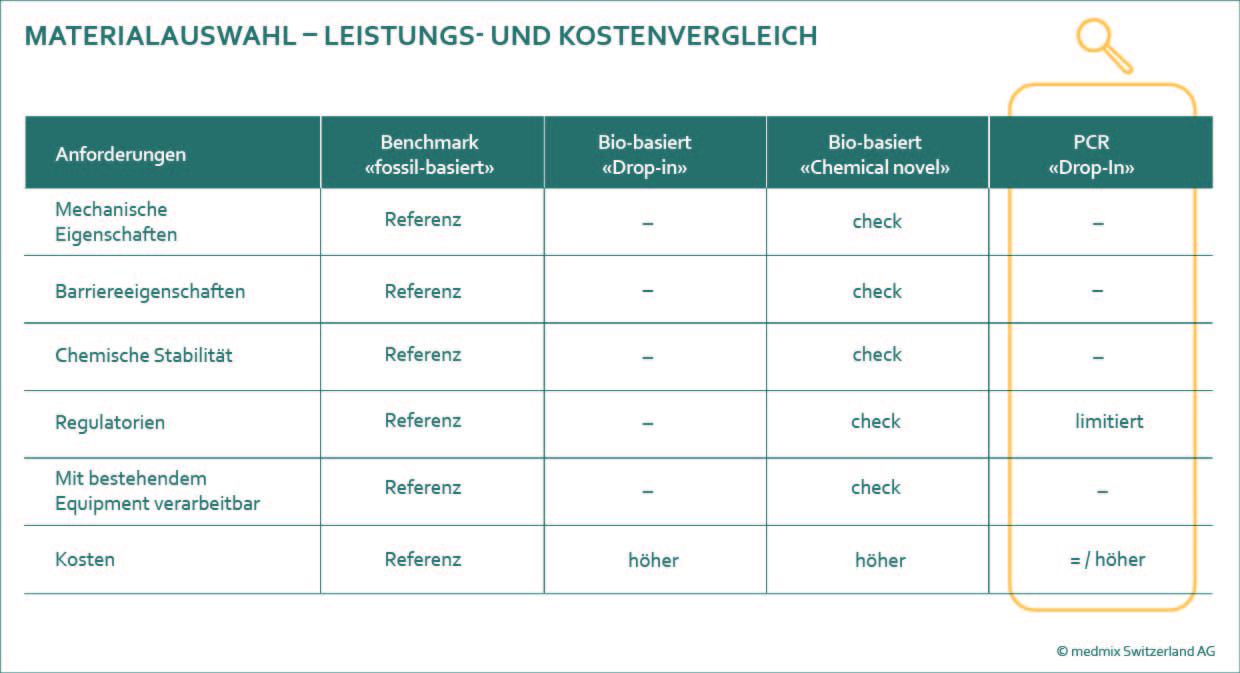

Materialauswahl

Deshalb müssen diese wichtigen Aspekte bei der Materialauswahl berücksichtigt werden. Wenn heute das Referenzprodukt aus einem Kunststoff auf fossiler Basis hergestellt wird, muss das nachhaltigere Material so ausgewählt werden, dass es z. B. die mechanischen Eigenschaften und die chemische Beständigkeit des Kunststoffs für die darin abgefüllten Waren erfüllt. Um bei der Umstellung von fossilen Rohstoffen auf nachhaltigere Materialien erfolgreich zu sein, ist es wichtig, bestehende Produktionsprozesse und -anlagen nutzen zu können. Für den Spritzgussprozess bedeutet dies, dass die vorhandenen Maschinen und Spritzgussformen genutzt werden sollen. Heute sind die nachhaltigen Alternativen zum Ersatz von Neukunststoff im Allgemeinen teurer, da der Produktionsprozess komplexer und das Produktionsvolumen geringer ist. In Zukunft könnte sich dieser Unterschied aufgrund von Skaleneffekten bei Biokunststoffen oder veränderter gesetzlicher Rahmenbedingungen, die die Verwendung von Kunststoffen auf fossiler Basis verteuern, wie z. B. durch zusätzliche Steuern, verringern. Rezyklierte "Drop-In" weisen die grösste Schnittmenge auf und bieten daher grosses Potential bei der Realisierung von nachhaltigeren Produkten. Das Ziel sollte hierbei sein, das Recyclingmaterial für eine anspruchsvolle technische Anwendung heranzuziehen, bei welcher normalerweise erdölbasierte Kunststoffe zum Einsatz kommen würden.

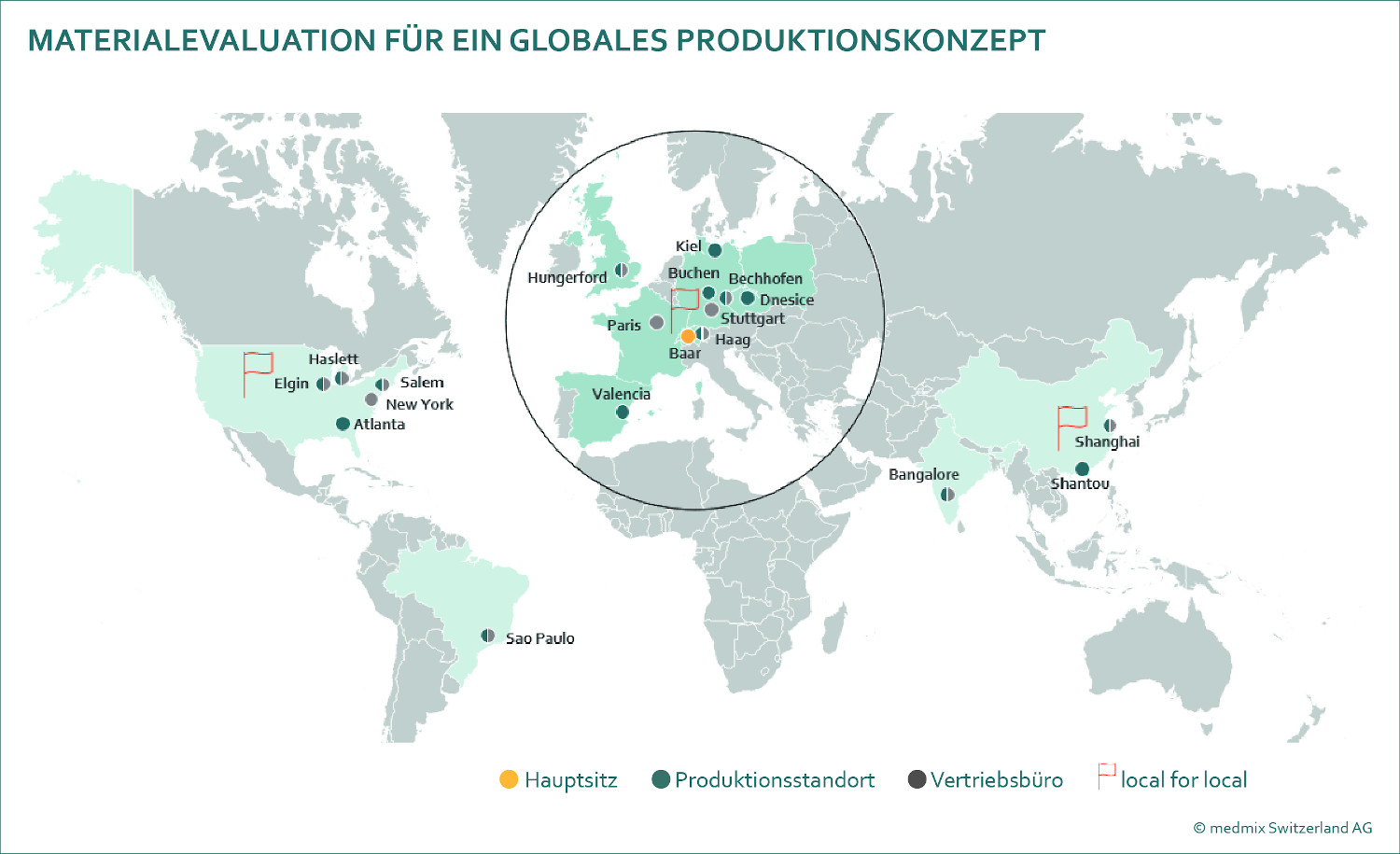

Materialevaluation

No global grade available like for virgin material

Sustainable materials

- Local for local approach

- Different suppliers in the regions

- Different properties > fulfillment of requirements (material specification)

- No comprise on performance

- Deviation in optics (color + black spots)

- Availablity

- PP, PE (PCR) / PA, PBT,...(mostly PIR)

International tätige Firmen haben in der Regel einen globalen Fussabdruck, was die Produktionsstandorte angeht. Das Ziel beim Einsatz von Recyclingmaterial sollte «local for local» sein, das heisst lokal verfügbare Materialien für die lokalen Produktionswerke zu verwenden. Einerseits, um regionale Ansätze für die Kreislaufwirtschaft zu unterstützen und anderseits, um unnötige Transportwege zu vermeiden. Zudem gibt es in der Regel keine global verfügbaren Recyclingmaterialtypen, wie bei erdölbasiertem Kunststoff. Die Konsequenz ist, dass es verschiedene Lieferanten in den Regionen herangezogen werden müssen. Die Materialien werden dabei unterschiedliche Eigenschaften haben. Die Herausforderung besteht darin, die Materialanforderungen, die für einen sicheren Gebrauch des herzustellenden Produkts notwendig sind, in jedem Fall zu erfüllen. Beim Einsatz von Recyclingmaterial kann es zu Farbabweichung zwischen unterschiedlichen Produktionschargen sowie Farbfehlern wie schwarzen Punkten kommen. Hierbei handelt es sich um optische Abweichungen, die jedoch keinerlei Auswirkung auf die Produktperformance haben. Auf Grund des weit verbreiteten Einsatzes als Verpackungsmaterial gibt es für Standardkunststoffe wie Polypropylen (PP) oder Polyethylen (PE) eine grosse Auswahl an Post Consumer Rezyklaten (PCR). Für technische Kunststoffe, wie Polyamid (PA) oder Polybutylenterephthalat (PBT), sind heute in der Regel noch keine PCR-Wertstoffströme in ausreichenden Mengen verfügbar. Für diese Materialien muss auf ein Post-Industrie-Rezyklat (PIR) zurückgegriffen werden.

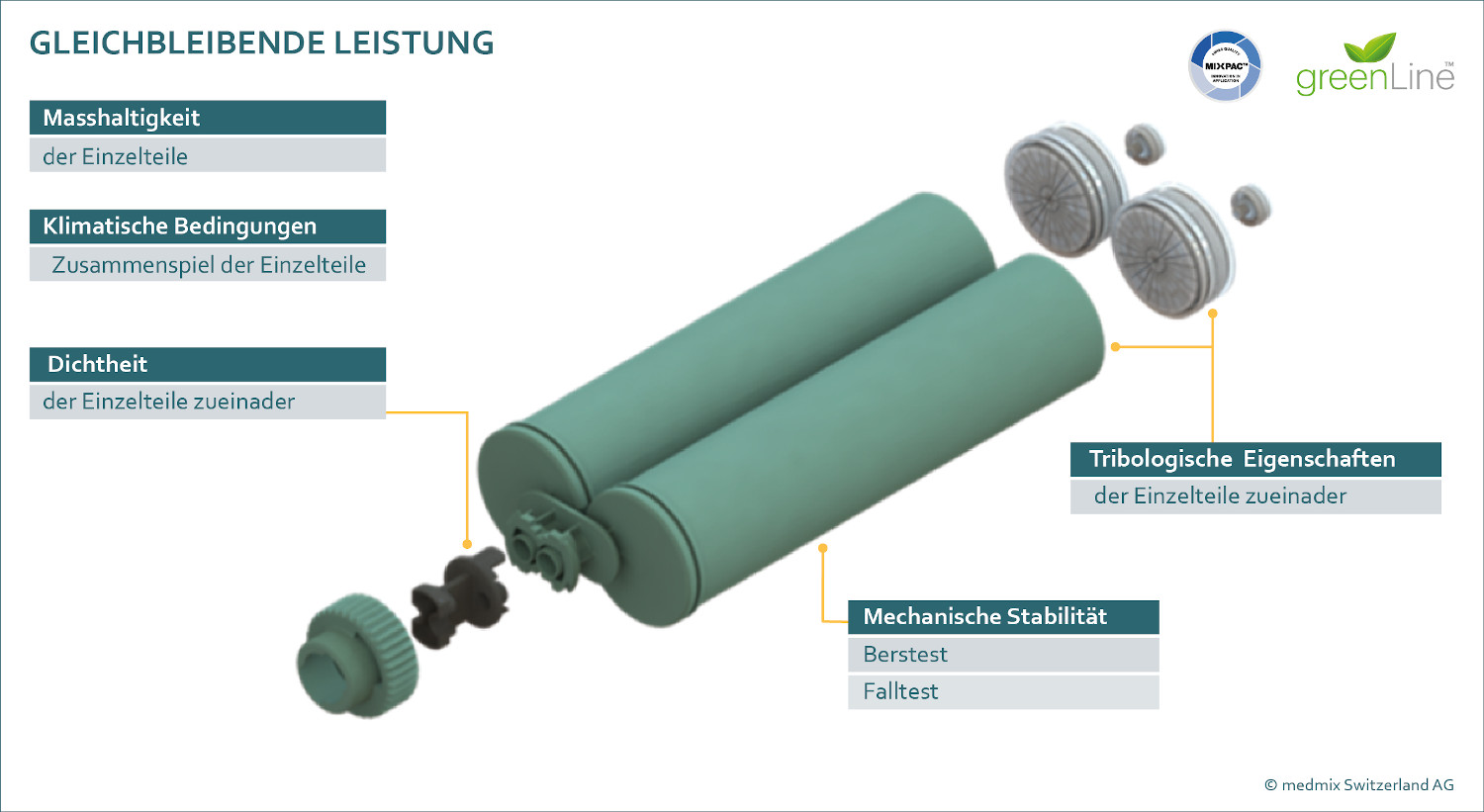

Gleichbleibende Performance

Um beim Einsatz von nachhaltigerem Material von einer Drop-In Lösung sprechen zu können, müssen dieselben Anforderungen wie für Standardartikel erfüllt werden – wobei die Anforderungen an ein modernes Applikationssystem vielfältig sind (vgl. Bild “Performance”). Die Bauteile müssen hinsichtlich der Dimensionen den Vorgaben entsprechen, damit diese im Zusammenspiel der einzelnen Komponenten perfekt funktionieren. Daneben gilt es, die Dichtheit des Systems unter wechselnden klimatischen Bedingungen sicherzustellen. Wichtig ist hierbei auch, die Materialeigenschaften der Bauteile so zu wählen, dass diese im Zusammenwirken, z. B. beim Verschliessen der Kartusche mit Stopfen, optimal funktionieren oder die Reibung zwischen Kolben und Kartusche gemäss Vorgaben ausgelegt ist. Während der Anwendung kommt es zu Belastungen, d. h. die relevanten Bauteile müssen eine entsprechend mechanische Stabilität aufweisen, um die vorgegebenen Berst- oder Sturzfestigkeiten einhalten zu können.

Ökologischen Fussabdruck berechnen

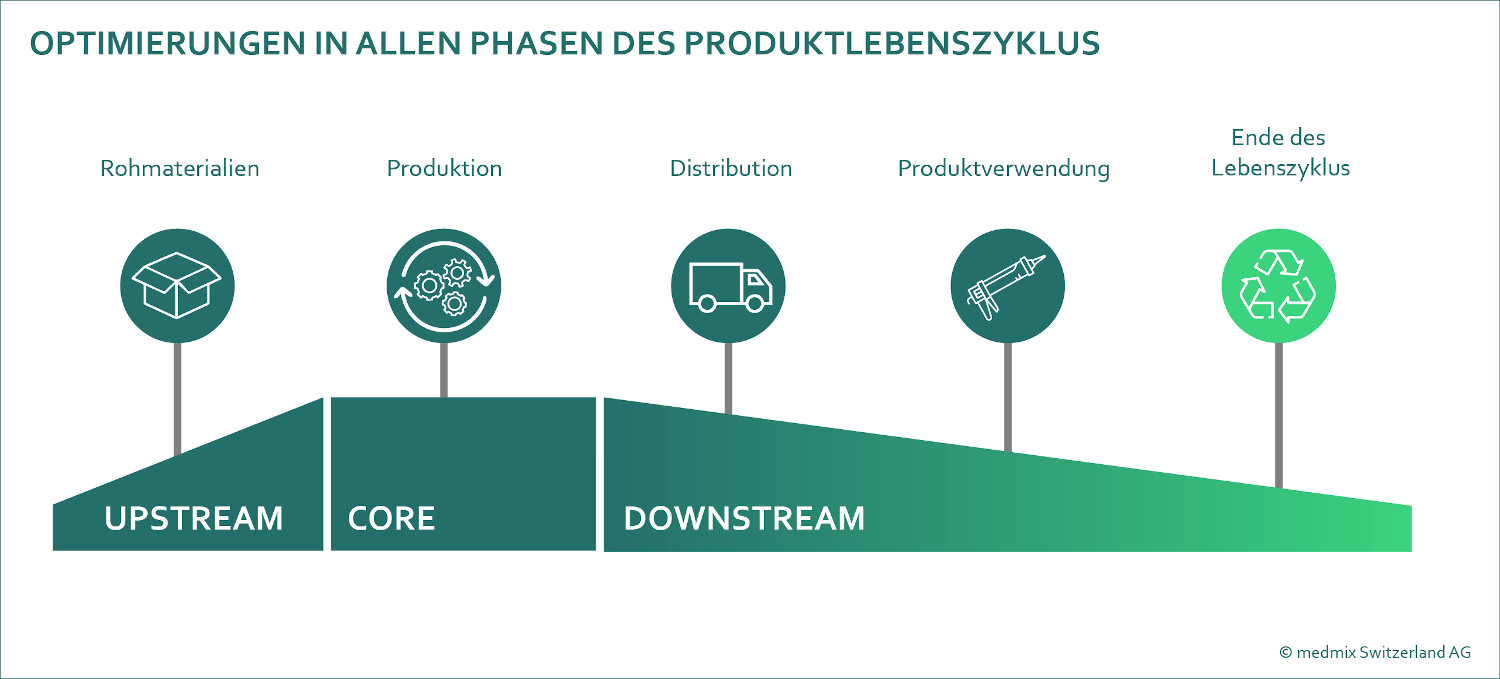

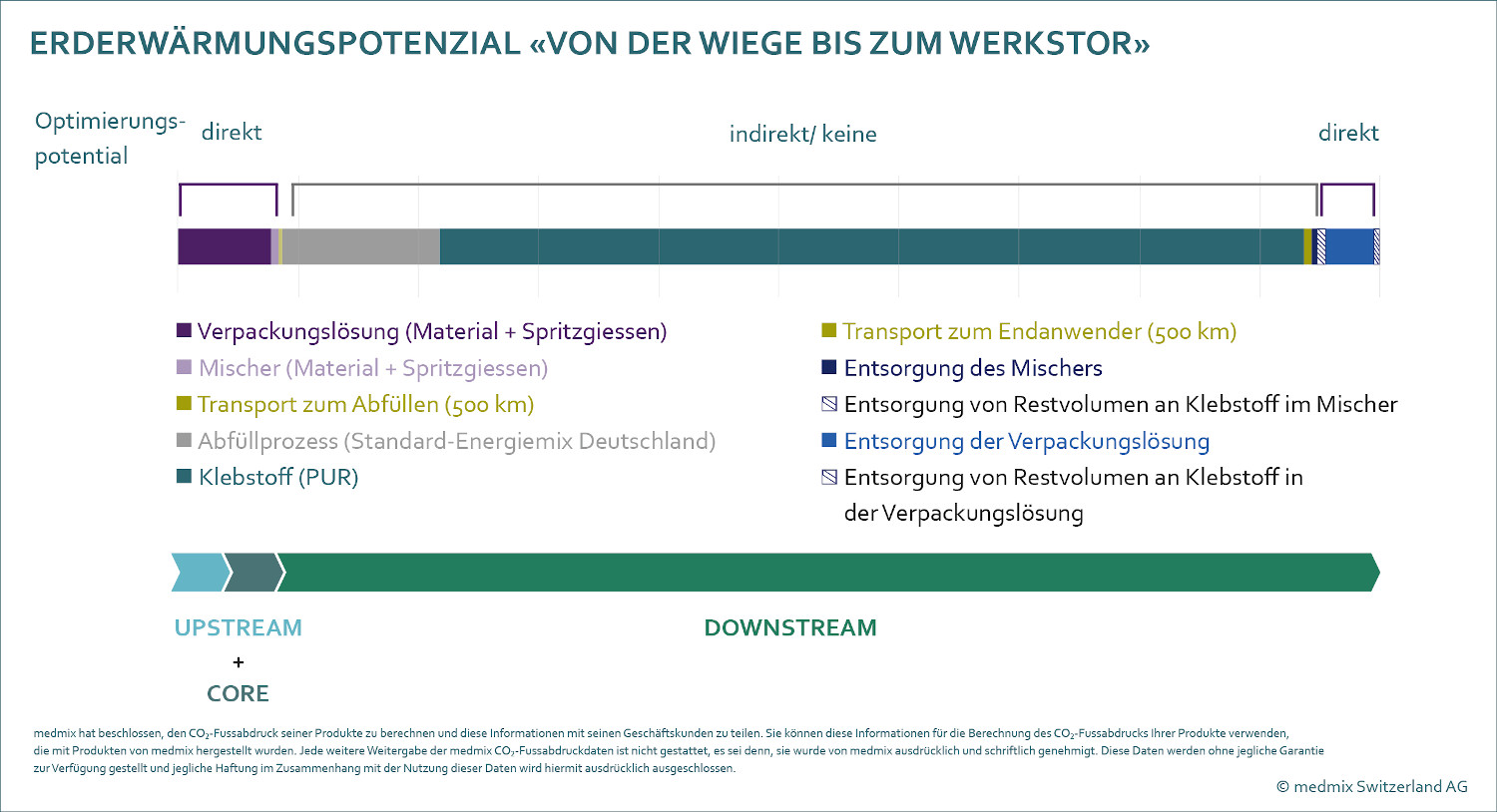

Um den ökologischen Fussabdruck eines Produkts zu berechnen und zu simulieren, verwendet medmix eine Software für Ökobilanzierung. Die Ökobilanz bewertet die Umweltauswirkungen eines Produkts über seinen gesamten Lebenszyklus hinweg – von der Rohstoffgewinnung bis zur Entsorgung. Der Produktlebenszyklus lässt sich in drei Phasen unterteilen (Abb. 3):

Abb 3: Optimierungen in allen Produktlebenszyklusphasen

Abb 3: Optimierungen in allen Produktlebenszyklusphasen

- Die erste Phase, Upstream, umfasst die Rohstoffgewinnung und Produktion der Vorprodukte, die für die Herstellung des Produkts benötigt werden.

- Die zweite Phase, «Core», bezieht sich auf den Transport der Vorprodukte und die eigentliche Herstellung des Produkts einschliesslich der Verpackung.

- Die dritte Phase, «Downstream», umfasst die Distribution, Nutzung, Entsorgung und das Recycling des Produkts. Durch die Identifikation von Schwachstellen im System lassen sich Optimierungspotentiale aufdecken.

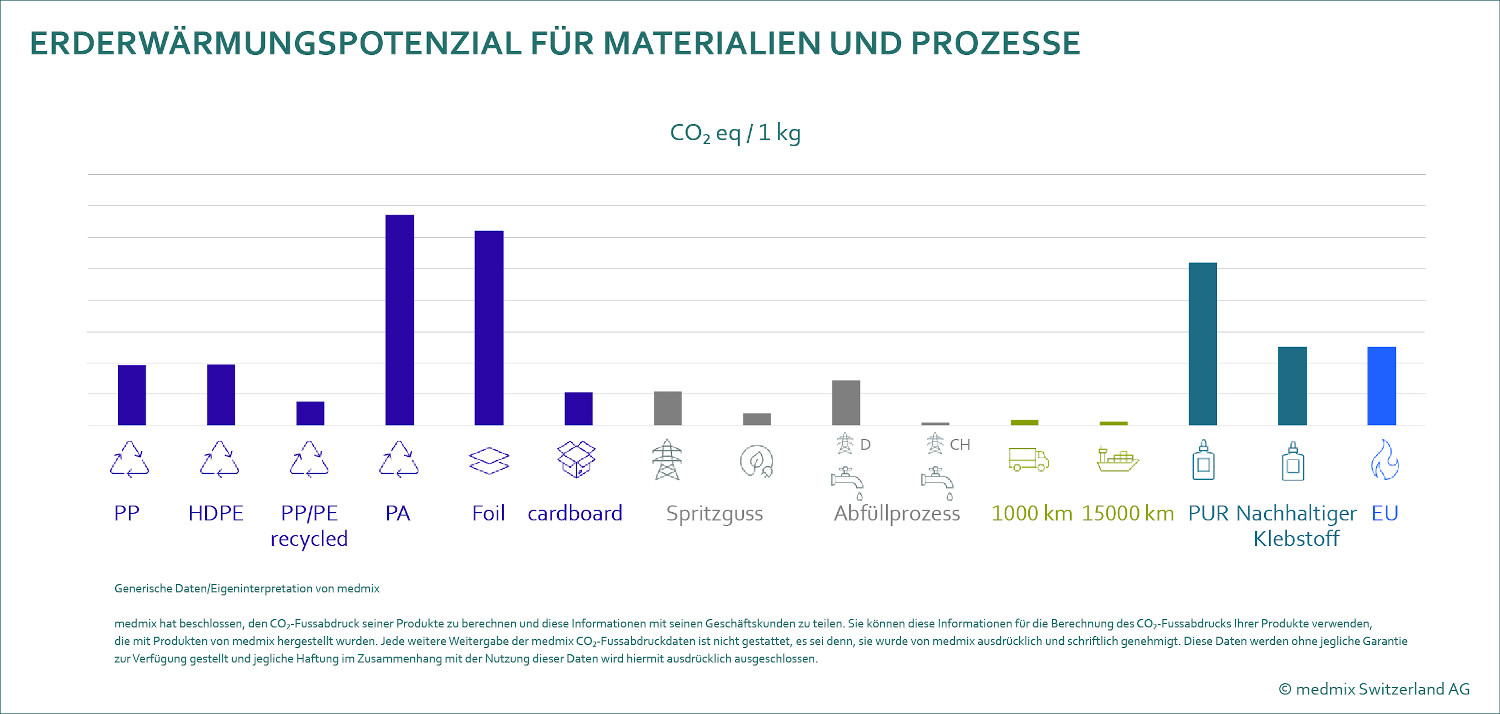

Cradle-to-gate Assessment – detailliertere Betrachtung von Umwelteinflüssen

Oft ist einem Hersteller nicht bekannt, in welchem Umfeld seine Produkte eingesetzt werden. Um schneller zu einem Ergebnis zu kommen, kanndie Ökobilanzierung vereinfacht werden. Deshalb betrachten viele Firmen die Umweltauswirkungen des hergestellten Produktes innerhalb ihrer Systemgrenzen, welche direkt von ihnen beinflusst werden können. Dieses Szenario kann z. B. eine Cradle-to-gate-Analyse sein. Die Betrachtung von der Wiege bis zum Werkstor ermöglicht es Unternehmen, den ökologischen Fussabdruck eines Produkts oder einer Dienstleistung zu bewerten und potenzielle Hotspots für Umweltauswirkungen während des Herstellungsprozesses zu identifizieren. Dieses Verständnis kann umweltfreundlichere Entscheidungen in Bezug auf Design, Materialauswahl und Produktion fördern und so die Umweltauswirkungen zu minimieren. In der Regel gibt es beim Materialeinsatz und der Stromversorgung für den Herstellungsprozess das grösste Potential. Die Tabelle «GWP for material and processes» zeigt das CO2 Äquivalent (CO2 eq )unterschiedlicher Materialien und Prozesse. Diese Übersicht gibt einen ersten Hinweis, wo die Einflussfaktoren für Optimierungen liegen können. Zusammen mit dem jeweiligen Gewicht der Komponente bzw. die verarbeitete Menge bei dem Prozess, ergeben sich die grössten Einsparpotentiale.

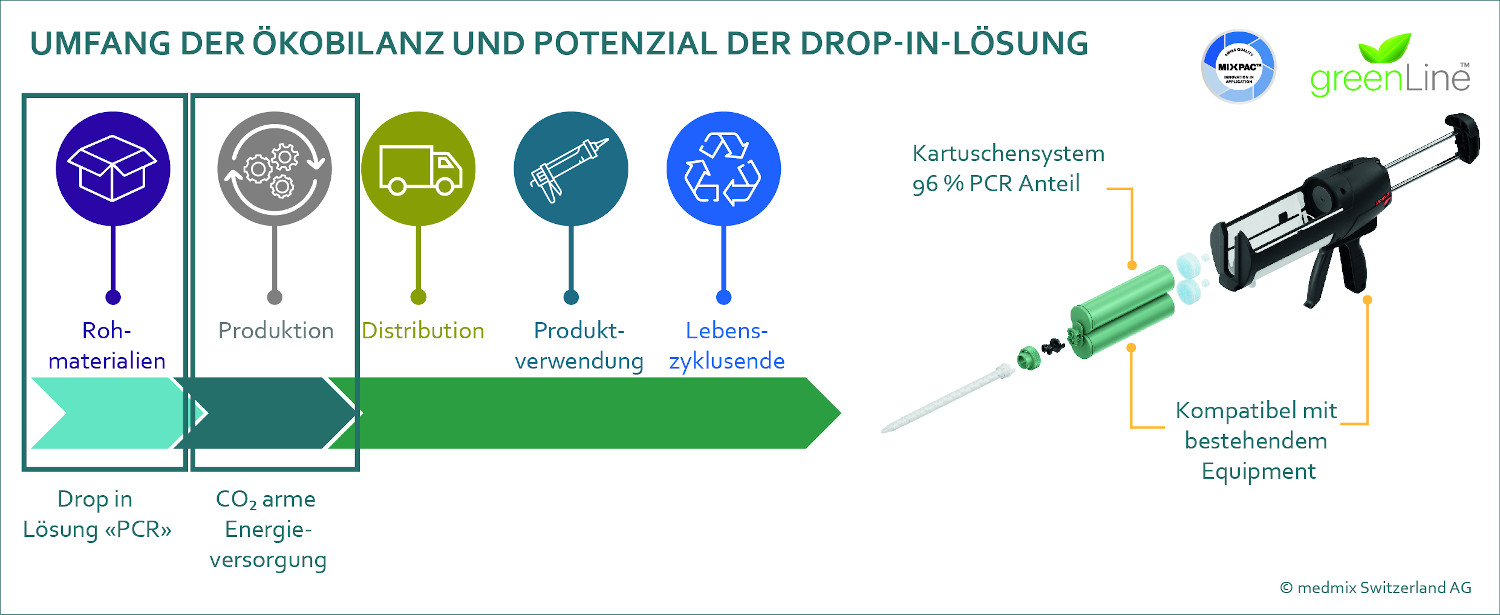

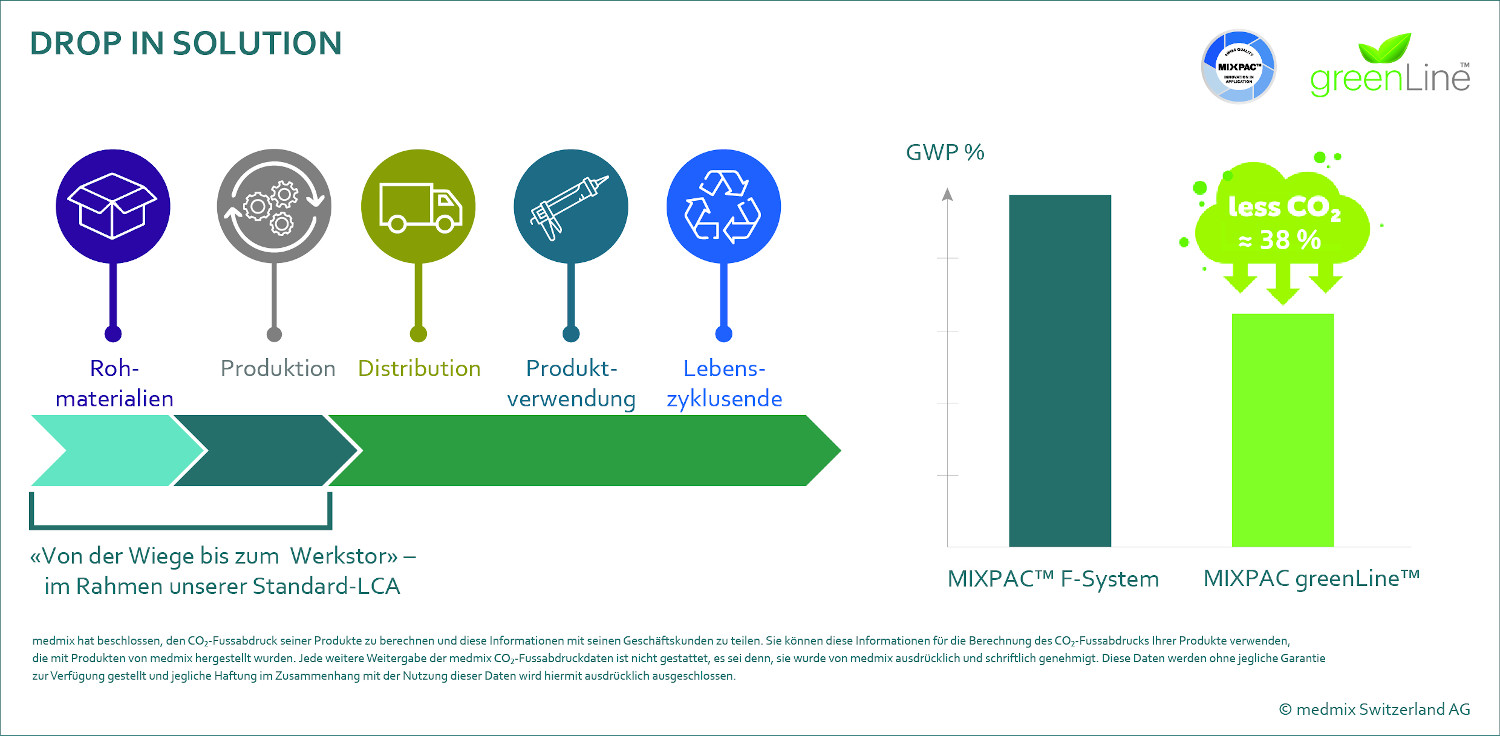

Drop-In Solution

Ein Beispiel für eine nachhaltige Lösung ist die Verwendung von recyceltem Kunststoff. Durch Optimierungen in den Produktlebenszyklusphasen «Upstream» und «Core» kann der ökologische Fussabdruck reduziert werden. Dieser schrittweise Ansatz kann als Drop-in Lösung umgesetzt werden, da sich bestehende Verfahren und Produktionsmittel zur Herstellung des Produkts verwenden lassen. Das Einsparungspotential für diesen Anwendungsfall bezieht sich auf die unterschiedlichen CO2 eq der verwendeten Kunststoffmaterialien, da angenommen wird, dass für die Herstellung der Produkte in jedem Fall Strom aus nachhaltigen Quellen zum Einsatz kommt.

Gemäss eines internen «Life Cycle Assessments» (LCA) lassen sich beim betrachten Beispiel 38 % des CO2-Ausstosses einsparen. Und dies mit dem Vorteil, dass bei diesem schrittweisen Ansatz auf der Anwenderseite keine Anpassungen der weiteren Verarbeitungsschritte, wie Abfüllprozess oder Applikationsroutinen, notwendig sind. Damit stellt diese Lösung die niedrigsten Eintrittsbarrieren bei der Umsetzung von nachhaltigeren Produktlösungen dar.

Cradle-to-grave Assessment – umfassende Betrachtung von Umwelteinflüssen

Grösseres Einsparpotential lässt sich durch eine Erweitung des Untersuchungsrahmen identifizieren. Bei einer cradle to grave Analyse werden die Umweltauswirkung eines Produkts von der Rohstoffgewinnung bis zur Entsorgung am Ende des Produktlebenszyklus betrachtet. Die Cradle-to-grave-Analyse ist besonders wichtig, da sie nicht nur die Umweltauswirkungen während der Herstellung berücksichtigt, sondern während der gesamten Produktlebensdauer. Dadurch ist eine umfassende Bewertung der Umweltauswirkungen möglich. Das Ziel ist, nachhaltigere Entscheidungen in Bezug auf Produktgestaltung, Materialauswahl, Nutzung und Recycling oder Entsorgung treffen zu können. Durch die Cradle-to-grave-Analyse ist es möglich, ein ganzheitliches Verständnis der Umweltauswirkungen von Produkten zu erhalten und somit erfolgreiche Strategien zur Reduzierung dieser zu entwickeln.

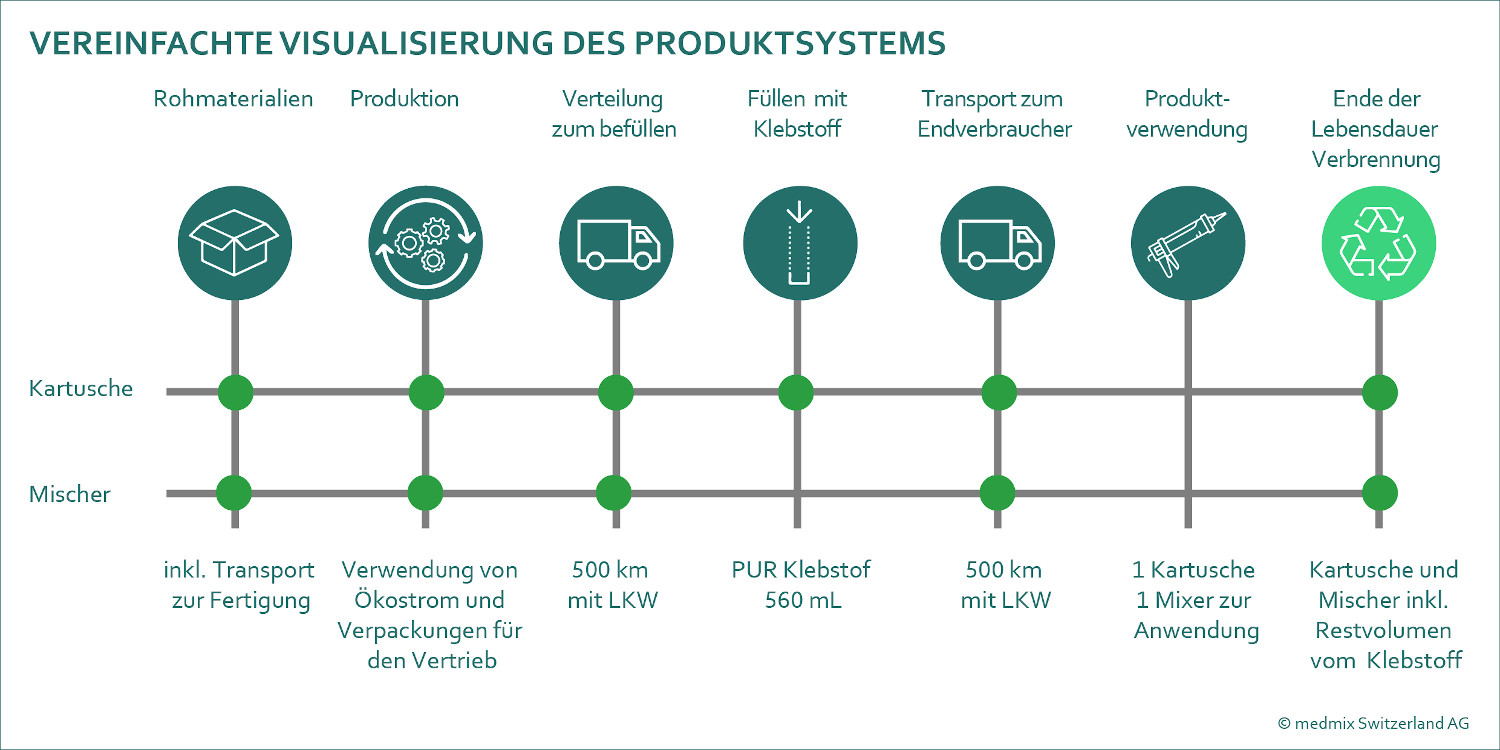

Festlegung Untersuchungsrahmen und Produktsystem

Zunächst muss das zu untersuchende Produktsystem festgelegt werden. In diesem Beispiel kommen die Umweltauswirkungen der Verpackung und des Inhalts eines 2-Komponenten-Klebstoffes hinzu. Um die Analyse des Systems klar abzugrenzen, sind die Produkte, bei denen Klebstoff zum Einsatz kommt, nicht Bestandteil dieser Analyse. Durch die LCA sollen zwei unterschiedliche Verpackungssyteme hinsichtlich ihrer Umweltauswirkungen miteinander verglichen werden, daher sind der Prozess des Klebens einschliesslich der Vorbereitung, wie Reinigung und Verwendung von Primern, der Einsatz und die Wirkung von Austragsgeräten sowie die Etikettierung und Verpackung der abgefüllten Produkte nicht berücksichtigt.

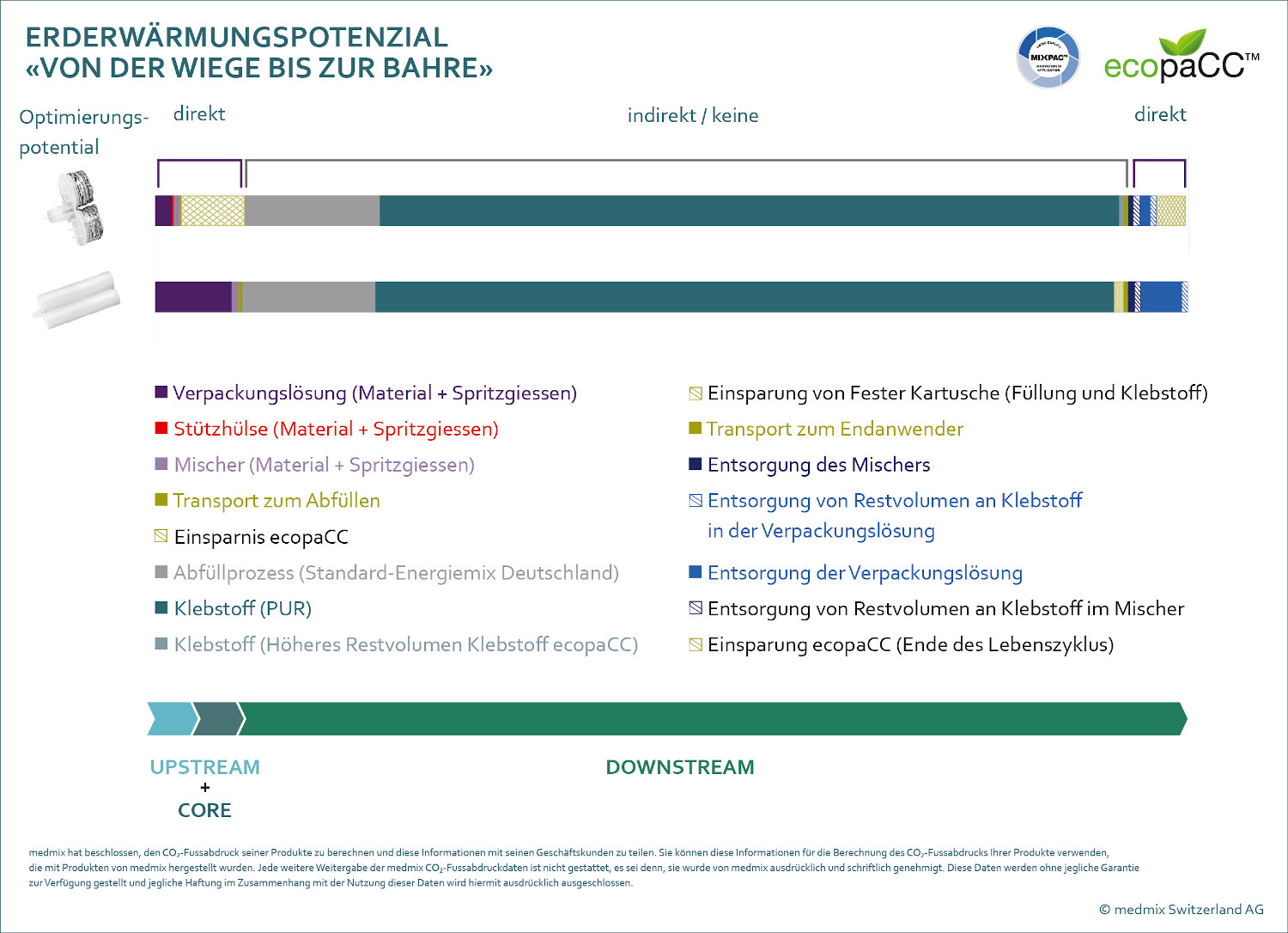

Hotspot-Analyse

Mit einer LCA können die Hotspots mit dem grössten Optimierungspotential aufgezeigt werden. Dabei muss unterschieden werden, welche Bereiche direkt beeinflusst werden können und welche nur indirekt oder auch gar nicht geändert werden können.

Entwickler von hochwertigen Verpackungslösungen können durch geeignete Massnahmen die Umweltauswirkungen hauptsächlich in der «uptstream-» und «core-» Phase beinflussen. Beispiele können die Verwendung von grünem Strom oder der Einsatz von nachhaltigerem Material sein (vgl. drop-in Lösung). Des weiteren kann der Materialeinsatz durch neue Verpackungskonzepte veringert werden (siehe ökologisches Verpackungskonzept). Im überwiegenden Teil der «downstream-» Phase haben wir keine oder nur begrenzte Optimierungsmöglichkeiten. In dieser internen LCA hat der Klebstoff den grössten Anteil der CO2-Emmissionen, auf diese haben wir jedoch keinen direkten Einfluss. Sollte es aber auf Herstellerseite durch Optimierungen zu einem niedrigeren CO-Ausstoss kommen, würden die Umweltauswirkungen der Verpackung anteilig grösser. Nur gemeinsam mit allen Beiteiligten der Wertschöpfungskette kann daher eine nachhaltige Verbesserung erreicht werden. Daneben können Verpackungsentwickler durch Neuentwicklungen, die Klebstoffhersteller jedoch dabei unterstützen, weniger Restvolumen an Klebstoff nach der Anwendung im Mixer zu erhalten. Dies kann z. B. durch effizientere Mischgeometrien erfolgen. Am Ende des Lebenszyklus besteht die Möglichkeit, durch angepasste Konzepte wieder direkten Einfluss auf die Umweltauswirkungen zu nehmen, z. B. durch Produktlösungen, die weniger Abfall und/oder Restmenge an Klebstoff ermöglichen.

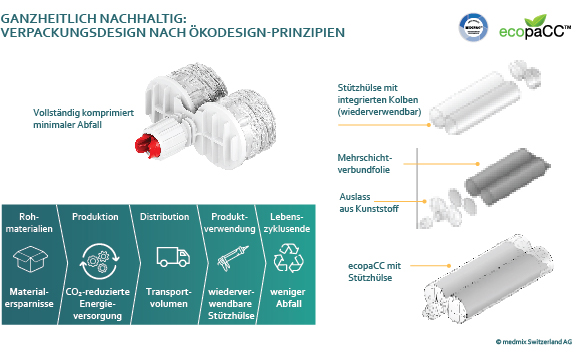

Ökologisches Verpackungskonzept

Durch eine neue Lösung nach den Ecodesign-Prinzipien kann zusätzliches Potenzial für die Verbesserung der Nachhaltigkeit erschlossen werden. Bei dieser radikalen und innovativen Lösung lassen sich in allen Phasen des Produktlebenszyklus Verbesserungen erreichen. Im Vergleich zur Drop-In-Lösung sind Optimierung auch in der Downstream-Phase möglich. Durch die Verwendung einer flexiblen Verpackung für den grössten Teil der Kartusche kann Material eingespart werden, wodurch das Transportvolumen reduziert wird. Für die Anwendung wurde eine wiederverwendbare Stützkartusche entwickelt, was dazu beiträgt, den ökologischen Fussabdruck zu reduzieren. Am Ende des Lebenszyklus wird nur der Einwegteil der Verpackung entsorgt, dadurch kann die Abfallmenge deutlich reduziert werden. Der Vorteil dieser Lösung liegt darin, dass eine grosse Einsparung über das Verpackungsdesign erreicht und gleichzeitig der ökologische Fussabdruck des Produkts reduziert wird. Die Verwendung einer wiederverwendbaren Stützkartusche und die Reduzierung der Abfallmenge tragen ebenfalls dazu bei, die Nachhaltigkeit des Produkts zu verbessern. Insgesamt ist dieses Verpackungskonzept ein Beispiel dafür, wie ökologische und ökonomische Anforderungen in der Produktentwicklung in Einklang gebracht werden können, um eine nachhaltige Lösung zu schaffen.

Die gesamte Wertschöpfungskette berücksichtigen

Die LCA zeigt die Einsparung im Vergleich zur Standardlösung auf. Die vom Hersteller direkt beinflussbaren Bereiche können durch das neue Verpackungskonzept deutlich reduziert werden. In den Phasen «upstream» und «core» kann durch den geringeren Materialeinsatz bzw. durch die Berücksichtigung von Ecodesign-Prinzipien mit der wiederverwendbaren Stützkartusche das CO2 eq (1000 Wiederverwendungszyklen gerechnet) reduziert werden. Das Ziel der Analyse ist eine objektive Bewertung der Umweltauswirkungen, beim Klebstoffeinsatz hat die bestehende Lösung Vorteile auf Grund des geringen Restvolumens nach der Anwendung. Am Ende des Lebenszyklus kann durch das neue Verpackungskonzept mit der wiederverwendbaren Stützkartusche das Abfallvolumen deutlich reduziert und somit das CO2 eq verringert werden.

Gemeinsame Anstrengung für erfolgreichere Produkte im Trend der Zeit

Zusammenfassend kann festgestellt werden, dass Nachhaltigkeit in der Produktentwicklung von 2K-Austragssystemen für Kleb- und Dichtstoffe eine zunehmend wichtige Rolle spielt. Um ökologische und soziale Herausforderungen zu bewältigen, müssen ökonomische, ökologische und technische Anforderungen in Einklang gebracht werden. Ein digitaler Entwicklungsprozess mit Simulationswerkzeugen kann hierbei helfen, um eine geschlossene Simulationskette zu bilden und eine Aussage zur Nachhaltigkeit zu treffen. Schnelle Erfolge mit minimalem Änderungsaufwand lassen sich durch die Realisierung von Drop-in Materiallösung erreichen. Bei der Verwendung von Recyclingmaterial ist hierbei aber wichtig, die Anforderung bei der Materialauswahl zu kennen, um so ein Produkt zu erhalten, welches den Vorgaben entspricht. Durch den Einsatz einer LCA-Software können die Umweltauswirkungen sichtbar gemacht werden, dadurch wird Optimierungspotential für Neuentwicklungen aufgezeigt. Durch nachhaltigere Verpackungskonzepte lassen sich Einsparungen über den gesamten Lebenszyklus hinweg erzielen. Es ist dabei wichtig, die gesamte Wertschöpfungskette zu berücksichtigen, um zu vermeiden, dass es eine Verlagerung der Umweltauswirkungen gibt oder es, gesamtheitlich betrachtet, zu einer Verschlechterung kommt. Den Weg hin zu einer kreislauffähigen Lösung können dabei aber alle Beteiligten der Wertschöpfungskette nur gemeinsam erreichen.

Author:

Tobias Bodenmüller

Technology expert – development engineering

medmix Switzerland AG